9 dicas para implantar o apontamento no chão de fábrica

Atualizado em 29/12/23 - Escrito por Pedro Parreiras na(s) categoria(s): Gestão do chão de fábrica (MES) / Planejamento e Controle da Produção / Produção

A concorrência brutal entre as empresas na maioria das indústrias tem levado ao estudo de maneiras de se produzir com mais velocidade, mas visando manter a qualidade. Dentre as ferramentas mais aplicadas e aprimoradas com o passar do tempo está o apontamento de produção.

Trata-se de uma metodologia que visa a melhoria contínua dos processos ao auxiliar no rastreamento e mapeamento de todos os produtos no chão de fábrica.

Nesse processo, prevalece a ideia de que até as mínimas falhas poderão ser identificadas durante o processo fabril. Seja manual ou automático, o apontamento de produção facilita as tomadas de decisão e ainda reduz os desperdícios.

No entanto, para atingir as melhorias prometidas na performance da sua empresa, é preciso saber como realizar a implantação da forma correta. Mudar a cultura dos funcionários no chão de fábrica não é uma tarefa fácil. É normal que, em muitos momentos, seja preciso lutar contra a resistência entre os colaboradores, mas como fazer isso?

No post de hoje, vamos te ajudar a reverter esse quadro com 9 dicas infalíveis para o sucesso! Vamos lá?

O que é o apontamento da produção no chão de fábrica

Como você já deve saber, as etapas que compõem a produção dentro de uma companhia precisam ser monitoradas para que haja controle do fluxo operacional. Cada evento ocorrido durante as atividades produtivas é uma informação que precisa ser dirigida à liderança e assim nasce o que o mercado chama de apontamento da produção.

Trata-se de uma coleta e armazenamento de dados exatos sobre tudo o que está acontecendo no processo produtivo, gerando benefícios relacionados ao acompanhamento e à distribuição de tarefas, entre outros.

Assumir o controle da produção é uma tarefa desafiadora para qualquer gestor. Isso porque a maioria dos processos de manufatura envolvem diversas tarefas e setores diferentes, exigindo que o profissional saiba interagir em todos os meios para manter-se sempre informado quanto ao que está sendo gerido no chão de fábrica.

Saber, por exemplo, o que foi realizado, em quanto tempo e em quais quantidades é uma exigência básica que só pode ser atingida com clareza quando há um bom apontamento.

A coleta das informações em ambientes de produção pode ser feita ao término ou durante a própria operação. Mais adiante, veremos um pouco mais sobre a importância dessa prática e como executá-la da melhor maneira possível.

Por que o apontamento da produção é importante

Implantar o apontamento da produção no chão de fábrica da sua indústria é uma questão de transformação cultural do ambiente corporativo. Considere isso como um ganho que envolverá tanto os colaboradores como os líderes e até mesmo o cliente, que avaliará o produto recebido.

É muito importante que você saiba o que está acontecendo na fábrica, pois só assim poderá monitorar a produtividade dos seus colaboradores, a capacidade de entrega das suas máquinas e o andamento das ordens de produção emitidas.

O que muitas empresas fazem para obter excelência no acompanhamento é instalar terminais de apontamento diretamente no local onde o processo fabril é executado.

Nesses postos, tanto o supervisor quanto os operadores poderão apontar informações como: o horário de início e término da produção, quebras de máquinas ou ferramentas ou qualquer outro evento relativo ao processo produtivo.

Assim, a importância dessa prática é ressaltada, já que o empreendedor terá acesso claro às informações que comprovam o desempenho da sua produção, podendo tomar as decisões necessárias para manter a cadeia produtiva de acordo com as estratégias da empresa.

Além disso, será possível estabelecer uma cultura de meritocracia entre os colaboradores, oferecendo recompensas a todos aqueles que alcançarem desempenhos satisfatórios.

Como implantar o apontamento no chão de fábrica

Existem basicamente duas formas de realizar o apontamento da produção: manual e automática. Dentro dessas categorias, o processo de coleta das informações pode ser orquestrado de diversas formas, visando sempre o benefício do negócio.

Pensando nisso, preparamos 9 dicas matadoras para implementar o apontamento no chão de fábrica da sua indústria. Confira:

1. Comunicação interna clara

Não adianta criar um sistema e toda uma metodologia ideal para o apontamento da sua fábrica se sua equipe não seguir esta estratégia. Para obter um retorno dos funcionários do chão de fábrica na hora de implementar um sistema de apontamento, é importante o envolvimento da gerência e supervisão da sua fábrica na comunicação desta nova rotina.

Você precisa reunir todos os funcionários que serão impactados e então a gerência deverá passar as diretrizes de como o sistema de apontamento irá funcionar e sua importância para a empresa. É importante deixar claro de que todos deverão aderir essa rotina e que não serão permitidas nenhuma concessão.

2. Treinamento na prática

A segunda dica para implantar um sistema de apontamento no chão de fábrica de maneira eficaz é investir em treinamentos “On the job”, ou seja, na estação de trabalho do funcionário e também em treinamentos em sala de reunião ou auditórios.

Dessa forma, o funcionário terá contato com as instruções tanto em um momento reservado (offline) quanto no dia a dia de trabalho.

Isso é importante para deixar o período de transição e adaptação mais fácil e rápido. Ao treinar em sua própria estação, o profissional terá menos resistência e perceberá de forma mais prática o que deverá fazer para colocar o sistema em funcionamento.

3. Controle do andamento do recurso

Você precisa definir controles que possibilitem a supervisão agir de imediato quando os procedimentos de apontamento não estão sendo seguidos.

É preciso identificar e corrigir falhas e omissões no seu sistema de apontamento o quanto antes para garantir a confiabilidade das informações e o funcionamento do sistema.

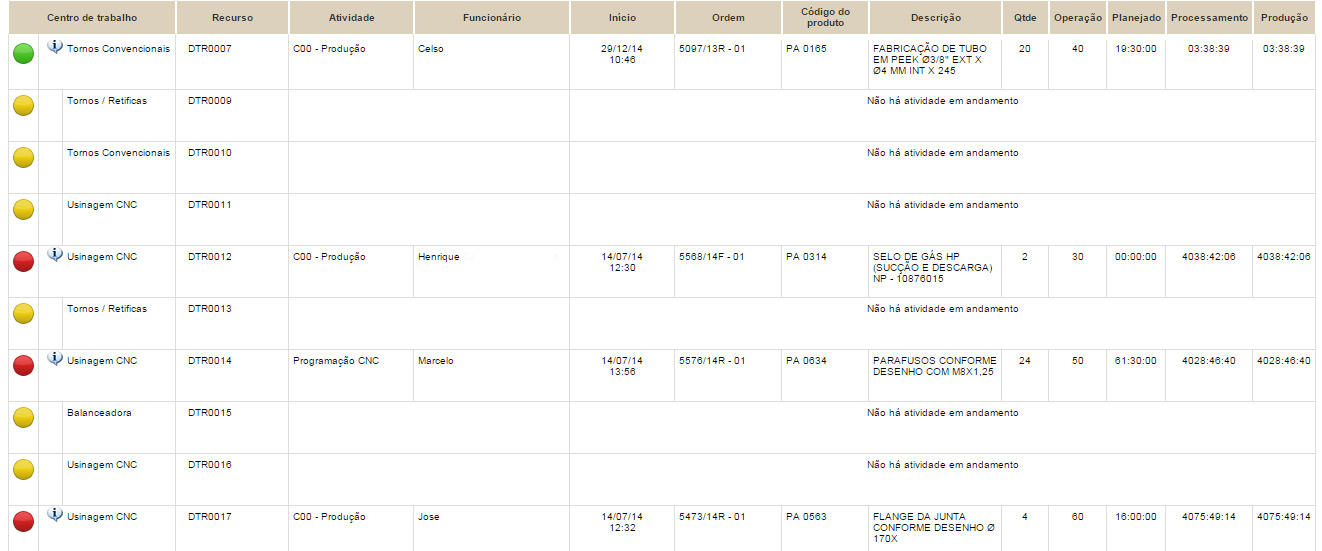

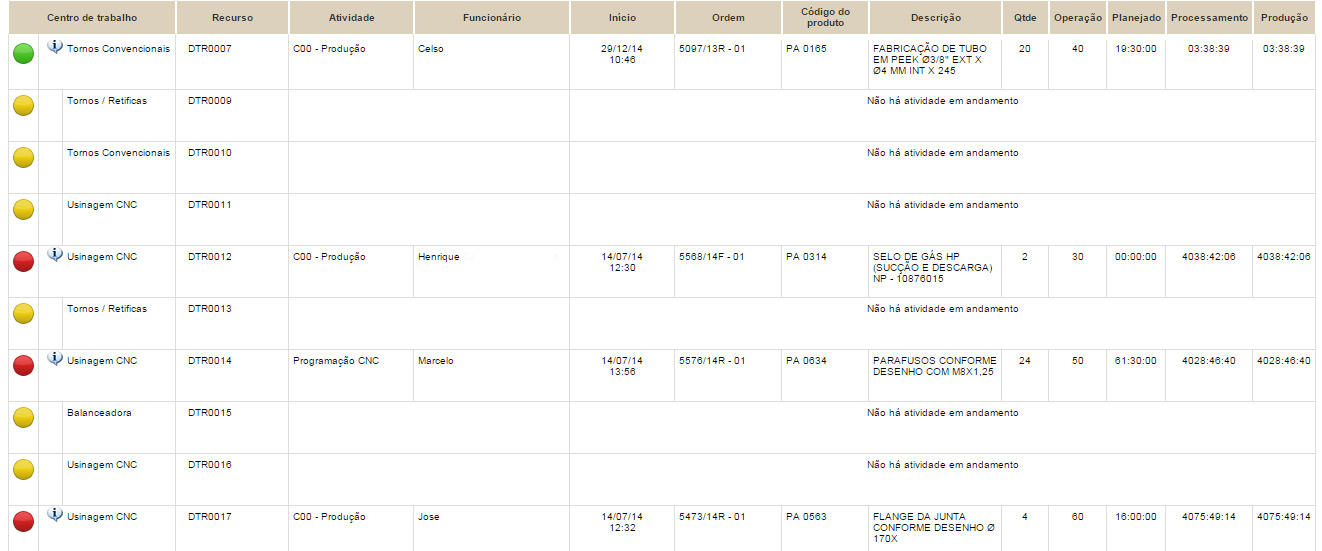

Por exemplo, o Nomus ERP Industrial tem um relatório chamado “Monitoramento de Recurso” onde podemos visualizar os recursos na fábrica e as informações sobre os apontamentos.

4. Ranking e Indicadores suportados pelo apontamento da produção

Outra dica de resultado é criar um sistema que meça a produtividade dos seus funcionários e a transforme em um ranking, onde é possível visualizar desde o melhor colocado até o pior.

Esta prática é muito interessante e normalmente motiva sua equipe tanto para disputar os primeiros lugares, quanto para evitar os últimos, gerando uma maior produtividade geral para sua fábrica.

Veja abaixo um exemplo de Ranking de Operadores ( Top 10 ):

| # | Funcionários | Horas Produtivas ( hh:mm:ss ) | Qtd Produzida |

| 1 | Soares Martins | 139:11:31 | 407 |

| 2 | Ana Rodrigues | 147:32:17 | 413 |

| 3 | Thiago Leão | 152:45:18 | 418 |

| 4 | Pedro Brasil | 200:23:45 | 534 |

| 5 | João das Couves | 160:45:51 | 427 |

| 6 | Marta Florinda | 159:42:15 | 424 |

| 7 | Maria da Luz | 172:43:18 | 449 |

| 8 | Saulo de Tarso | 187:30:22 | 482 |

| 9 | Monteiro Lobinho | 190:01:54 | 475 |

| 10 | Lucas Alemanha | 181:20:31 | 450 |

Veja mais: Criando indicadores com apoio de grupos e famílias de produtos

5. Motivação da equipe para fazer o apontamento da produção

Ser reconhecido é uma das melhores formas de motivação, portanto, a quinta dica é criar uma forma de reconhecimento para os melhores colaboradores do ranking da sua fábrica.

Você pode optar pelo reconhecimento financeiro direto ou indireto. Direto é quando a empresa dá um bônus (dinheiro) aos seus funcionários por produtividade e indireto é quando a empresa entrega benefícios em forma de serviços ou produtos, por exemplo ingressos para o cinema ou uma cafeteira nova.

Outro tipo de recompensar é por meio de condecorações. Você pode apostar em premiações com placas na festa de final de ano da empresa, ou em um evento da fábrica.

Se esse processo envolver a família do funcionário, os resultados tendem a ser ainda melhores, fazendo com que o rendimento emocional e profissional do funcionário aumente exponencialmente. Isso acontece porque além de ser reconhecido no trabalho, também receberá reconhecimento em casa, passando a ser visto como um bom referencial.

Alguns exemplos de benefícios que chegam até a família são:

- ingressos para eventos com a família (teatro, cinema, parque, etc);

- aumento no ticket alimentação;

- ceia de natal;

- vale almoço/jantar para a família, dentre outros.

“Muitos me perguntam sobre como se motivar. Motivação basicamente é a união de dois poderes: razão e emoção.” Nader El-KHouri

Veja mais: Como motivar e conquistar a parceria dos colaboradores de uma fábrica

6. Demissões necessárias

Toda mudança requer que os funcionários envolvidos no processo a ser transformado sejam pacientes e permaneçam abertos para contribuir com as melhorias que virão com o tempo.

No entanto, grandes são as chances de haver funcionários que preferem lutar contra o “sistema”, ainda que siga todas as dicas descritas até aqui. Estamos falando de pessoas que não querem mudar e acabam influenciando toda a equipe negativamente.

Para sanar este tipo de problema, o papel da gerência e supervisão é de identificar os colaboradores que não querem seguir o plano estabelecido pela empresa e demiti-los.

Insistir em chances para tentar recuperar a índole de funcionários problemáticos pode ser uma terrível perda de tempo e dinheiro.

Portanto, se você seguiu todas as dicas anteriores e mesmo assim existe esta pessoa que não está se adaptando ao novo sistema, a demissão é uma atitude inevitável e que deverá ser tomada. Lembre-se, apesar de cada pessoa ser única, a sua empresa não pode parar se alguém precisar ser desligado da equipe.

Veja mais: 6 benefícios de controlar o chão de fábrica com um Sistema PCP

7. Automatização do apontamento com uso de um software

O mercado apresenta muitas opções de softwares específicos para a coleta, tratamento e interpretação das informações coletadas no chão de fábrica.

Esses softwares costumam economizar tempo ao processar as informações de forma prática, disponibilizado os dados de forma amigável e evitando que o time envolvido enfrente horas e horas de trabalho com planilhas.

Ao seguir essa dica, você aumenta suas chances de eliminar o tempo e trabalho gastos com a própria coleta, alcançando um benefício que é fruto da informatização: o apontamento de produção em tempo real.

Com um sistema informatizado, como o Nomus ERP Industrial, a empresa terá validações e ferramentas suficientes para confiar nos dados fornecidos e controlar a fábrica de forma assertiva.

Além disso, ao confiar em um software, sua organização passa a poder contar com o apontamento retroativo digital, cujas informações podem ser integradas com várias áreas da empresa, como vendas, compras e não apenas disponível em planilhas do setor industrial.

8. Atenção com o apontamento no chão de fábrica manual

Mesmo com todo o benefício oferecido pelo procedimento automático, sua empresa pode optar pelas funcionalidades do apontamento manual.

No entanto, se você procura aprender sobre maneiras de garantir uma boa implantação da ferramenta em si, precisa não só repensar a decisão de não informatizar, como também estar ciente dos possíveis problemas relacionados.

Em primeiro lugar, toda atividade humana está passível a erros. Outra barreira que pode comprometer o procedimento é a confiabilidade dos dados comunicados. Afinal, essas informações dependerão da maneira como o operador conta, mede, calcula, cronometra, entre outras atividades do pacote.

O apontamento manual é formulado mediante o preenchimento de tabelas, formulários ou impressos. Para que os relatórios que garantem o controle sejam, de fato, expressivos, o ideal é que todos os dados necessários sejam apontados.

Porém, quando esse trabalho depende de um operador, isso implica em uma carga de trabalho muito grande e contínua para os colaboradores que já precisam se preocupar com suas tarefas produtivas normais.

Esse cenário cheio de pormenores só contribui para a redução da confiança dos dados coletados, abrindo caminho para a manipulação de controles paralelos e individuais, com informações que exigirão muito mais esforço para serem confirmadas.

No geral, o planejamento passaria a operar com dados pouco precisos e, no pior dos casos, incorretos. Como consequência, seus próximos programas e planos de produção podem ser distorcidos, conduzindo a empresa a um ciclo de imprecisões. Por sua vez, essas instabilidades podem ser sentidas em todos os níveis da hierarquia do planejamento e controle da produção.

9. Atualização constante da modelagem do apontamento da produção

A implementação dessa metodologia deve vivenciar melhorias contínuas, como qualquer boa prática de gestão. Devido à sua importância dentro da empresa, é fundamental que o apontamento da produção seja constantemente revisado para assegurar que as informações requeridas sejam obtidas com toda a frequência e precisão desejadas.

Muitas empresas pecam por instalar as melhores ferramentas em busca de aprimorarem seus processos, mas negligenciarem a manutenção da própria ação. Portanto, procure revisar o que foi feito e identificar oportunidades de melhoria sempre que possível. Isso vale tanto para modelos automatizados quanto para manuais.

Baixe o infográfico deste artigo:

Coloque estas dicas em prática

Se você puder aplicar essas dicas e inspirar os seus líderes a priorizarem as peculiaridades da implantação desse método, o sucesso será garantido e sua empresa atingirá todos os objetivos no apontamento de produção do chão de fábrica.

Para colocar estas dicas em prática, a Nomus tem a solução ideal para sua indústria, que combina um software poderoso na captação dos dados e uma consultoria de qualidade com nossos especialistas especializados em gestão e com experiência em diversos segmentos. Conheça o Nomus ERP Industrial em uma breve apresentação e converse com um dos nossos especialistas hoje mesmo.

Participe! Deixe o seu comentário agora mesmo: