MTTR: o que é, para que serve e como calcular

Atualizado em 18/02/26 - Escrito por Thiago Leão com colaboração de João Pedro Brutschin na(s) categoria(s): Manutenção

O MTTR, ou Tempo Médio de Reparo (do inglês Mean Time to Repair), é o indicador de tempo médio de restauração de um equipamento para que volte a funcionar após uma falha. Por exemplo, quanto tempo leva para reconfigurar uma injetora, trocar engrenagens e correias com dentes falhados ou conserto de uma esteira.

A principal funcionalidade do MTTR é medir a eficiência da manutenção corretiva. No entanto, também pode servir para avaliar a capacitação dos colaboradores, o nível de desgaste dos equipamentos, e calcular a eficácia das manutenções preditiva e preventiva.

Aprender sobre esse indicador de manutenção é importante para fazer boas gestões de qualidade, produção, processo e manutenção. Você poderá calcular melhor as tarefas e operações para ser mais eficiente no emprego de recursos da indústria.

Entenda melhor abaixo, faça uma boa leitura!

Índice do artigo

- O que é MTTR? Para que serve?

- Como analisar o MTTR? Qual valor devo buscar?

- Qual a diferença entre MTTR, MTBF e MTTF?

- Fórmula: como calcular o MTTR (tempo médio de reparo)

- [Automático] Sistema que coleta dados de falhas e emite relatórios de MTTR, MTBF, MTTF e outros

- Saiba mais sobre gestão de manutenção

O que é MTTR? Para que serve?

MTTR, Tempo Médio de Reparo (do inglês Mean Time to Repair), é o tempo que se leva para fazer a manutenção de um equipamento, máquina ou sistema.

Dependendo do profissional e da gestão, o cronômetro do MTTR pode começar de pontos diferentes e ser a partir:

- da falha em si;

- da detecção da falha;

- do início do reparo.

Em todos os casos, a contagem se encerra com o retorno ao funcionamento, ou seja, com a máquina, sistema ou equipamento ativo e operante.

Também é importante para avaliar a manutenção preditiva e a manutenção preventiva da sua empresa. Isso porque MTTRs pode significar uma manutenção corretiva que está gastando muito mais recursos como tempo e material do que precisaria se fizesse a prevenção correta.

O valor do MTTR também pode mostrar como está a motivação e a capacidade dos seus colaboradores de lidar com falhas nos equipamentos. Isso é, avalia tanto soft skills quanto hard skills perante esse cenário.

Também é possível avaliar o estado das suas máquinas e equipamentos. Um valor MTTR crescente pode indicar um desgaste constante irreversível ou até mesmo a troca completa do item.

Por fim, mas não menos importante, o objetivo principal do MTTR é avaliar seus processos de manutenção corretiva e sua eficiência.

Como analisar o MTTR? Qual valor devo buscar?

O MTTR é o tempo de manutenção até o retorno do equipamento à sua função. É por isso que não existe um valor específico a ser buscado, quanto menor, mais interessante para sua empresa. A situação, no entanto, não impede que você estabeleça KPIs ou valores para o MTTR como indicador de desempenho.

O valor desse MTTR deve ser coerente com o tipo de equipamento, sistema ou máquina a ser consertado. Seja realista com o que se pode esperar, porque há limitações materiais para realizar essa manutenção.

Uma vez que você indique valores a serem buscados, a análise do MTTR deve ser sempre contextualizada. Quando houver aumentos ou reduções, é preciso entender o que as causou e trabalhar em cima dos desafios e oportunidades perante a variação.

Qual a diferença entre MTTR, MTBF e MTTF?

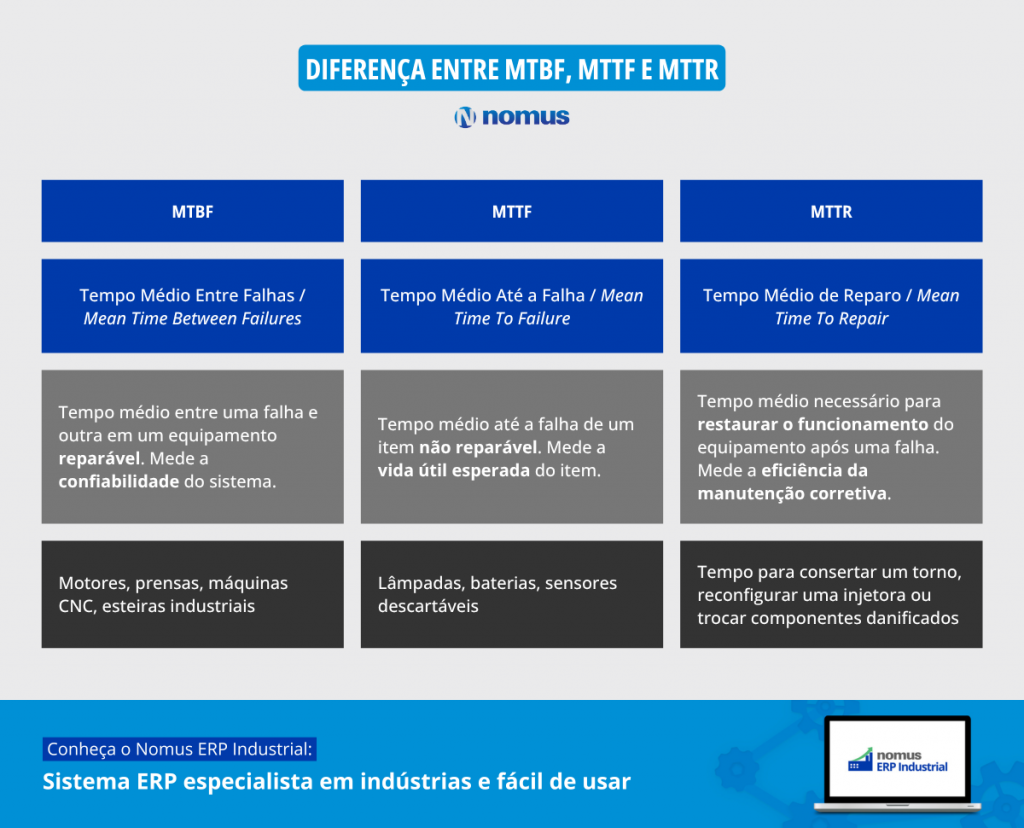

MTTR é o tempo médio de reparo, ou seja, quanto demora para realizar a manutenção de uma máquina, enquanto MTBF é o tempo médio entre falhas e MTTF é o tempo médio até a falha de algo que não pode receber manutenção.

Para entender melhor, segue a tabela:

Fórmula: como calcular o MTTR (tempo médio de reparo)

O MTTR não possui uma fórmula exata muito complexa. O que você precisa é cronometrar o tempo de reparo em cada parada e depois tirar a média em um período de tempo. Isso é, se em 1 mês teve 10 paradas, você soma o tempo de todas e divide por 10.

A informação mais delicada no MTTR não é a média em si – mas a precisão do tempo de reparo. Se a contagem de tempo se inicia na parada e se encerra na volta ao funcionamento, coletar o dado correto é crucial.

É uma grande perda de eficiência e um desperdício de recursos, inclusive humanos, fazer a contagem do tempo com simples cronômetros e bloquinhos de nota ou planilhas sujeitas a erros. Você pode ser mais inteligente e mais eficiente do que isso.

Logo, a solução é usar sistemas ERP industrial com apontamento de produção avançado que coleta do chão de fábrica os dados de paradas e esperas no geral, seja para manutenção correntiva, matéria-prima, documentação ou quaisquer outros.

Só assim você terá dados da real produtividade das suas máquinas e operadores.

[Automático] Sistema que coleta dados de falhas e emite relatórios de MTTR, MTBF, MTTF e outros

Um bom ERP que possui apontamento de paradas e esperas, como o Nomus ERP Industrial, já faz um bom controle de manutenção e produção.

É possível emitir relatórios com dados como histórico de paradas e manutenção por frequência, operador responsável, operação realizada, materiais usados na manutenção e outros dados cruzados, entre outros.

Só que o próprio Nomus oferece soluções ainda mais avançadas para quem quiser dar um passo além nos controles de manutenção e produtividade. Há possibilidade de integrar sistema ERP e MES para coletar e analisar dados de manutenção, produtividade e qualidade automaticamente.

Assim, tudo o que ocorre nas máquinas e no chão de fábrica é informado em tempo real para seus relatórios e integrado a outras informações.

O sistema MES é uma ferramenta digital que se conecta ÀS máquinas, sensores, esteiras, equipamentos e totens de chão de fábrica. Dessa forma, a hora da parada e a hora do funcionamento são obtidas automaticamente.

Ainda, como o Nomus ERP Industrial é um ERP vasto em funcionalidades e ainda é um ERP Composable – que refere à sua capacidade de se conectar com sistemas parceiros complementares, como MES – seu controle de manutenção tende a expandir com integrações ou o próprio roadmap.

Dessa forma, o Nomus consegue ser um sistema completo.

Acesse a demonstração grátis do Nomus ERP Industrial.

Saiba mais sobre gestão de manutenção

Indicadores como o MTTR são imprescindíveis para a gestão da manutenção, da produção, da qualidade e dos processos dá fábrica. Seu estudo, por conta disso, deve ser constante, e você não pode parar apenas nesse conceito – deve desbravar todo o glossário industrial.

Para ajudar você nesses estudos, eu, colegas e convidados estamos sempre publicando artigos de gestão industrial. Abordamos temas como manutenção, processos de produção, gestão tributária e de pessoas, enfim.

Cobrimos todas as áreas de interesse da indústria, tal como o sistema Nomus ERP Industrial.

Por isso, inscreva-se no blog para ser notificado sempre que uma nova matéria for ao ar e, também, siga nossas redes sociais:

Obrigado e vamos em frente!

Autor do Artigo

Thiago Leão

Engenheiro Mecânico Industrial formado na UERJ, Sócio e diretor comercial da Nomus. Thiago já atuou em fábricas de diversos setores, como: Embarcações, perfuração submarina, metal mecânica, materiais de escritório, alimentício, cosméticos e tubulação.

Encontre Thiago Leão nas redes sociais:

4 Comentários

Participe! Deixe o seu comentário agora mesmo:

Excelente artigo, parabéns, muito bom relembrar tudo isso…

Bom dia Evaldo, ficamos felizes que tenha gostado! Bons estudos e vamos em frente!

Muito bom , artigo, parabéns

Legal Adison, ficamos felizes que tenha gostado! Bons estudos e vamos em frente!