Lean Thinking: os 5 passos do pensamento enxuto

Atualizado em 14/09/23 - Escrito por Adriana Mariano na(s) categoria(s): Processos e Organização

O Lean thinking, também conhecido como Pensamento Enxuto, é uma filosofia de gestão que vem sendo difundida em diversas indústrias, focada na melhoria e (re)organização do ambiente produtivo.

Dessa maneira, este modelo de gestão busca entender o que é valor para o cliente e a partir disso, ser capaz de não somente identificar, mas também eliminar desperdícios por meio do melhoramento contínuo dos processos de produção.

Neste artigo, você irá conhecer os cinco passos do Pensamento Enxuto para ajudar a alavancar a posição competitiva da sua indústria. Veja:

- O que é Lean Thinking?

- Quais benefícios do Lean Thinking?

- Como funciona o Lean Thinking?

Vamos começar?

O que é Lean Thinking?

Como já dito anteriormente, o termo Lean Thinking significa Pensamento Enxuto, no qual visa identificar e eliminar desperdícios por meio da melhoria contínua dos processos de produção.

Com isso, é possível não somente melhorar a satisfação do cliente, mas também alavancar a posição competitiva de uma organização em relação à alguns fatores, tais como:

- a velocidade e a pontualidade no atendimento aos clientes;

- a flexibilidade para se ajustar ao seus desejos específicos;

- a qualidade, e;

- o preço do produto ou serviço ofertados.

Assim, o Lean Thinking deixou de ser apenas uma proposta para a gestão do chão-de-fábrica para se tornar uma filosofia de gestão que impacta diversas organizações ao redor do mundo.

Quais benefícios do Lean Thinking?

Desse modo, ao implantar a filosofia Lean uma organização pode obter diversos benefícios, tais como:

- Redução do tempo total de atendimento;

- Redução de falhas;

- Aumento da rotatividade de estoques;

- Redução dos custos de produção.

Como funciona o Lean Thinking?

O Lean Thinking é composto basicamente por cinco passos, que são:

Passo 1: Identifique o que é valor para o cliente

O primeiro passo consiste em identificar o valor percebido pelo cliente. Para isso, é necessário saber as necessidades, desejos e expectativas do consumidor final. E, a partir desse conhecimento, refletir de forma crítica sobre os processos de produção a fim de identificar desperdícios e aspectos que não agregam valor ao cliente.

Segundo o Pensamento Enxuto, considera-se desperdício o mau uso dos ativos e o tempo de espera, seja ele do cliente, do material ou mesmo do dinheiro do acionista. Além disso, a visão Lean tem como objetivo proporcionar valor ao cliente ao mesmo tempo que utiliza os ativos de forma eficiente.

Segundo Taiichi Ohono, considerado o pai do Sistema Toyota de Produção, existem 7 desperdícios que devem ser evitados na abordagem Lean, são eles:

- 1. Estocar desnecessariamente

- 2. Movimentar itens desnecessariamente

- 3. Esperar desnecessariamente

- 4. Movimentar-se desnecessariamente

- 5. Retrabalhar algo já trabalhado e controlar desnecessariamente

- 6. Trabalhar de forma inadequada

- 7. Produzir mais do que o necessário

Se você quiser conhecer mais sobre esses desperdícios, leia o artigo Desperdícios da produção: quais são os 7 principais.

Passo 2: Mapeie o fluxo de produção e encontre os desperdícios

Agora que já sabemos o que agrega valor ao cliente, o próximo passo é ter clareza sobre os processos de produção para combinar o valor do cliente com o aproveitamento dos ativos.

Para realizar tal empreitada, é importante mapear todo o fluxo de produção, também conhecido no Lean como “Mapeamento do Fluxo de Valor”, que visa em primeiro lugar mapear o sistema atual e logo após mapear o fluxo ideal, ou seja, como o processo deveria ser para maximizar a eficiência.

É importante ressaltar que no mapa ideal, nenhum processo pode ter um ciclo com atividade superior ao takt-time (ciclo da demanda), pois se isso ocorrer o sistema não conseguirá aproveitar a oportunidade de mercado existente, e consequentemente será ineficaz.

Com o mapa atual e o mapa ideal em mãos, está na hora de definir qual será o mapa de fluxo viável diante das condições existentes na empresa.

Durante esse processo, busque envolver a equipe que está na linha de frente, afinal eles conhecem muito bem o processo e podem dar ótimos “insights” de melhoria. Dessa forma, os colaboradores se sentirão valorizados por suas contribuições ao projeto e facilitarão a implantação de mudanças futuras.

Segundo Eduardo Jardim e Ricardo Costa(2015), existe um oitavo desperdício que pode ser considerado o mais relevante, devido a sua capacidade de criar as condições para a eliminação dos outros desperdícios. Tal desperdício foi chamado de “Não aproveitar a criatividade e inteligência dos colaboradores”, pois muitos problemas encontrados nos processos podem ser solucionados com o apoio dos colaboradores que estão ali diariamente.

Veja também: Muda, Mura e Muri – entenda definitivamente os 3Ms do sistema Toyota de produção

Passo 3: Implante o fluxo contínuo

Neste passo, podemos notar que os problemas de gestão da produção podem ser classificados em duas naturezas, são elas:

- Falta demanda: Ocorre quando há ociosidade excessiva na capacidade instalada, e é preciso tomar decisões como demitir pessoas, vender ativos, desconstruir sistemas eficientes e equipes competentes que em momentos anteriores já renderam muitos frutos.

- Excesso de demanda: Essa situação ocorre quando há diversas oportunidades no mercado, mas a empresa não consegue aproveitá-las enquanto cumpre os compromissos já assumidos.

Então, para minimizar esses problemas de gestão é necessário que a empresa tenha um bom fluxo contínuo da produção.

Para estabelecer o fluxo contínuo, é preciso dispor a linha de produção em lotes econômicos e organizar o layout em departamentos funcionais especializados, ou seja, agrupando famílias de produtos que sejam semelhantes. Assim, categorizando os serviços e especializando os recursos para o atendimento de cada tipo de serviço, a complexidade dos recursos diminui e provavelmente a empresa poderá ofertar mais valor ao cliente.

Veja também: Balanceamento de linha: o que é, quais os passos e exemplos

Passo 4: Deixe o cliente puxar a produção

Após estabelecer o fluxo contínuo, é possível aumentar a velocidade do processo ao trabalhar em conjunto a “Produção Puxada” e a “transferência em pequenos lotes”, pois a equipe terá mais facilidade, foco e concentração em gerar valor para todos os stakeholders.

De acordo com o Lean, às vezes, puxar a produção significa utilizar um ativo abaixo do seu potencial instalado. Caso esse ativo seja muito caro, é comum que a empresa fique receosa em se acostumar com essa ineficiência forçada. No entanto, é preciso deixar de olhar esse custo afundado (custo que já foi realizado anteriormente) para escolher a opção que trará maior valor no presente e no futuro.

Passo 5: Busque a perfeição aprimorando continuamente os processos

O último passo é sempre buscar a melhoria contínua, bem como proporcionar clareza aos colaboradores que estão envolvidos nos processos a fim de alcançar os objetivos estratégicos da empresa. Assim, na cultura Lean as pessoas são vistas não apenas como a base da transformação, mas também o instrumento e o fim para alavancar a satisfação do cliente e agregar valor aos stakeholders.

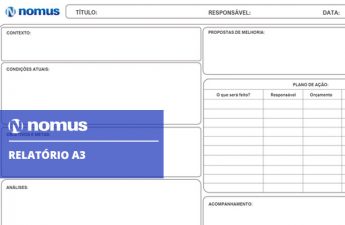

Atualmente, existem diversas ferramentas que podem te auxiliar nesse processo de melhoria contínua, dos quais podemos destacar:

- Kaizen;

- 5S;

- Ferramenta A3;

- quadro de gestão visual.

Lembre-se que ao implementar o lean thinking na sua indústria, busque adaptar os cinco passos à sua realidade. Assim, você conseguirá extrair o máximo possível do pensamento enxuto.

Agora que você já sabe como essa filosofia de gestão pode impactar de forma positiva sua indústria, coloque esses passos em prática e aproveite todos os benefícios que o Lean Thinking pode proporcionar.

Bônus: 5 pilares para aplicar o lean six sigma na área comercial

Assista também a palestra dada pelo especialista Paulo Nogueira sobre o tema do Lean e como aplicá-lo na área comercial da sua empresa:

Siga a Nomus para mais dicas

Se você gostou desse material siga a Nomus para receber as melhores dicas de gestão industrial diretamente no seu canal favorito: email, redes sociais, vídeos, podcasts e muito mais.

Confira as redes e acompanhe:

- Newsletter do Blog Industrial

- Youtube da Nomus

- Podcast Nomus

- Canal do Telegram

- Página no Facebook

- Página no Linkedin

- Página no Twitter

Autor do Artigo

Adriana Mariano

Engenheira de Produção formada pela UFRJ, pós-graduanda em Gestão de Projetos na USP e especialista em Gestão de Processos e Melhoria Contínua na Nomus.

Encontre Adriana Mariano nas redes sociais:

Participe! Deixe o seu comentário agora mesmo: