Balanceamento de linha: o que é, quais os passos e exemplos

Atualizado em 15/01/25 - Escrito por Leonardo Souza na(s) categoria(s): Produção

O balanceamento de linha é uma forma de organizar a produção de uma indústria através de um nivelamento da carga produtiva entre os processos e centros de trabalho, dessa maneira é possível evitar gargalos e otimizar o uso da capacidade produtiva.

Para entender melhor esse conceito, o Engenheiro Leonardo Souza preparou um texto completo, com conceitos, fórmulas e exemplos. Confira o material na integra a seguir:

O que é o balanceamento de linha?

A produção de um item envolve operações diferentes, cada uma delas com seu respectivo tempo padrão, pré-calculado conforme os métodos já citados no artigo Principais métodos de determinação do tempo padrão. Sendo o tempo de ciclo definido pela própria operação (jornada e folgas), ou seja, a divisão da capacidade disponível pela demanda, devemos definir a estrutura necessária ao atendimento dos objetivos da empresa, em termos de volume de produção combinado com a capacidade produtiva.

Essa atividade é o próprio balanceamento de linha.

O balanceamento de linha tem por objetivo, obter um melhor equilíbrio de carga de trabalho entre os operadores e os equipamentos.

Em outras palavras, a técnica consiste na alocação de tarefas às estações de trabalho que formam a linha, de maneira que todas as estações demandem aproximadamente o mesmo tempo para execução da tarefa.

A consequência visível e direta disso é um fluxo de trabalho mais uniforme de produção.

Linha desbalanceada versus linha balanceada

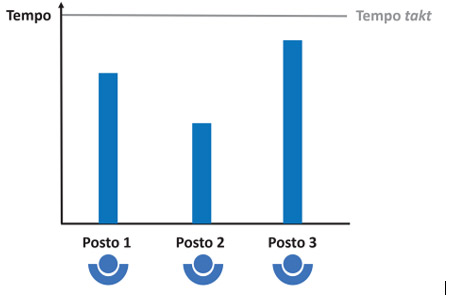

As duas figuras abaixo ilustram bem a diferença entre uma linha desbalanceada e uma linha balanceada:

Figura 1. Linha desbalanceada. Adaptado de Lira (2020, p. 149)

Conforme se pode ver na figura acima, a linha se encontra desbalanceada, em função dos tempos dos três postos, que diferem entre si. O ritmo de produção, neste caso, será ditado pelo posto 3 (gargalo), ou seja, aquele que apresenta o maior tempo de ciclo.

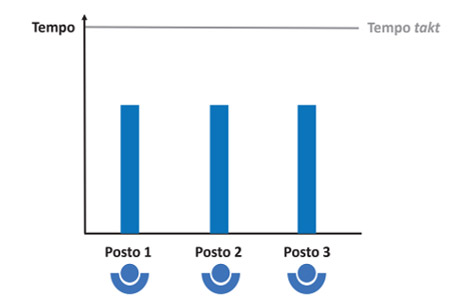

Figura 2. Linha balanceada. Adaptado de Lira (2020, p. 150)

Já na Figura 2, o que se vê é que os tempos dos três postos de trabalho são praticamente iguais, ou seja, o tempo das atividades está mais balanceado. Deste modo, basicamente, o balanceamento se dedica a determinar o número ideal de operadores a serem designados para uma linha de produção, distribuir tarefas a cada um desses operadores a fim de alcançar a maior eficiência possível na operação.

Conforme Lira (2020, p. 150), existem outras formas de realizar o balanceamento:

- Aquisição de máquinas adicionais ou com funções diferentes;

- Estoque de materiais;

- Aumento da velocidade de alimentação de equipamentos;

- Melhoria de métodos;

- Ajuste da velocidade da linha;

- Subcontratação e terceirização.

Peinado e Graeml (2007, p. 209), Tálamo (2016, p. 171 e 172) e Lira (2020, p. 151) sugerem algumas premissas para execução do balanceamento de linha, as quais estão resumidas abaixo:

- Dividir as operações de trabalho em elementos de trabalho ou tarefas que possam ser executadas de modo independente;

- Levantar o tempo padrão para cada um dos elementos de trabalho, utilizando apropriada técnica de medição – amostragem do trabalho, cronoanálise, ou tempos sintéticos (MTM ou MOST);

- Definir o roteiro ou sequência das tarefas. A sequência do processo produtivo deve sempre ser respeitada, evitando assim, a combinação de operações que estejam desconectadas em termos de etapa do processo;

- O tempo takt da linha corresponde ao maior tempo possível para um elemento de trabalho ou tarefa atender a demanda do cliente;

- A soma dos elementos de trabalho é o tempo de ciclo total de uma estação de trabalho;

- Observar sempre o tempo de ciclo. Nunca se deve formar um posto de trabalho com uma atividade que tenha duração superior à duração do tempo de ciclo, com o objetivo de evitar a formação de gargalos no processo produtivo.

As indústrias devem se atentar para o fato de que as tarefas devem ser atribuídas às estações de trabalho obedecendo a ordem natural de montagem. As seguintes regras abaixo, conforme elencam Peinado e Graeml (2007, p. 209) devem ser seguidas:

- Todas as tarefas precedentes (que são executadas primeiro na sequência) já devem ter sido alocadas;

- O tempo da tarefa a ser alocada não deve ser superior ao tempo que resta para a estação de trabalho;

- Quando houver mais de uma tarefa que pode ser alocada, dar preferência à tarefa que tenha maior duração, ou à que esteja mais no início da montagem, ou seja, que tenha mais tarefas subsequentes;

- Se ainda ocorrer empate, escolha uma tarefa arbitrariamente;

- Quando não houver nenhuma tarefa que possa ser alocada para a estação de trabalho, passar para a estação de trabalho seguinte, até completar toda a linha de produção;

Verificar se não existe uma forma melhor de balanceamento, buscando deixar a mesma quantidade de tempos ociosos em cada estação de trabalho.

Passos para o balanceamento de linha (com exemplo)

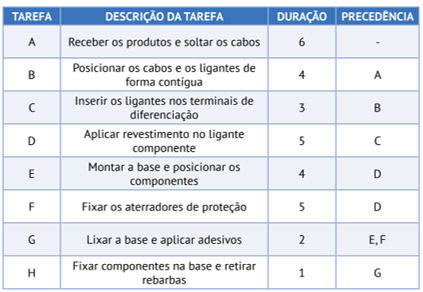

Exemplo (adaptado de Enade 2017 – Engenharia de Produção), e citado na obra de Lira (2020, p. 159 – 164).

Uma empresa produz circuitos eletrônicos integrados em um turno de trabalho de 8 horas por dia. Essa empresa precisa produzir 1200 peças em um mês com 25 dias úteis. Cada unidade produzida (circuito eletrônico) passa, em sua linha de montagem, por 8 tarefas, as quais estão evidenciadas na tabela abaixo. A mesma tabela apresenta também a duração (em minutos) e a precedência das tarefas.

Tabela 1. Dados do problema para balanceamento de linha

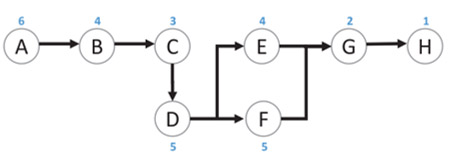

Passo 1 – organização das informações fornecidas

Construção do diagrama de precedência das tarefas

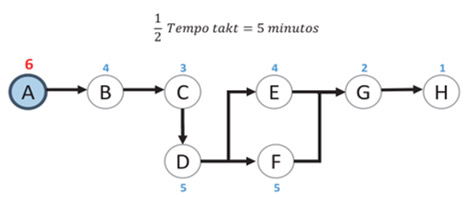

Figura 3. Diagrama de precedência

Variáveis fornecidas do problema:

- Demanda mensal = 1200 peças por mês;

- Número de dias úteis = 25 dias úteis por mês;

- Número de turnos de trabalho = 1 turno por dia;

- Número de horas por turno = 8 horas por turno;

- Somatório do tempo das tarefas = 6 + 4 + 3 + 5 + 4 + 5 + 2 +1 = 30 minutos.

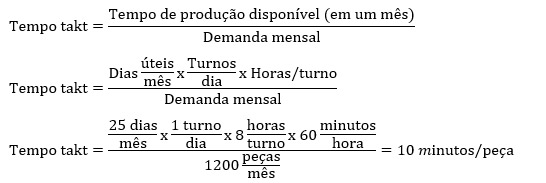

Passo 2 – cálculo do tempo takt (em minutos/unidade produzida)

Isso significa que a empresa deverá gastar, no máximo, 10 minutos para produzir cada peça.

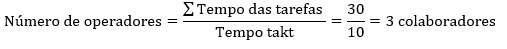

Passo 3 – determinação do número ótimo de operadores

Cálculo 1 – cálculo do número de operadores

Cálculo 2 – contagem do número de tarefas cujo tempo é superior à metade do tempo takt conforme Figura 4. Assim, apenas a tarefa A possui tempo superior a 5 minutos. Logo, Cálculo 2 = 1 colaborador.

Figura 4. Tarefas com tempo superior a 5 minutos

Em seguida, devemos escolher o maior valor encontrado nos cálculos 1 e 2:

- Cálculo 1 = 3 pessoas;

- Cálculo 2 = 1 pessoa.

Portanto, o número ótimo de operadores é 3 pessoas.

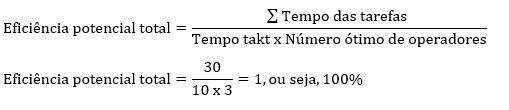

Passo 4 – cálculo da eficiência potencial total

Passo 5 – balanceamento de linha

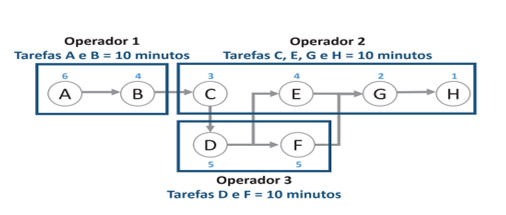

No passo 4, concluímos que o número ótimo de operadores são 3 pessoas. Assim, devemos agrupar as tarefas em 3 grupos, que serão alocados para cada um dos 3 operadores, conforme figura 5. Além disso, a soma do tempo das tarefas agrupadas não pode ser superior ao tempo takt calculado de 10 minutos.

Repare que esse balanceamento “ótimo” considera ser possível alocar tarefas não sequenciais. Entretanto, em situações em que existem restrições que obrigam a alocação apenas de tarefas sequenciais aos operadores, essas premissas devem ser consideradas na hora do balanceamento. A consequência será que a eficiência real será inferior à eficiência potencial total até que melhorias permitam alcançar a eficiência potencial total.

Figura 5. Balanceamento de linha

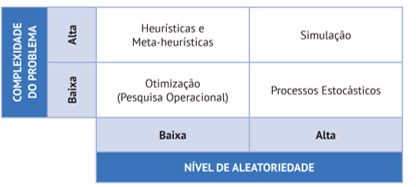

Um ponto importante é que consideramos que as tarefas apresentam tempos fixos. Vale ressaltar que na prática esses tempos apresentam um nível de aleatoriedade, podendo ser representados por distribuições de probabilidade.

Se for verificada uma alta variabilidade nos tempos dessas tarefas, projetos Seis Sigma ou de Lean Manufacturing podem ser criados com o intuito de mitigá-la. Entretanto, se essa variabilidade não puder ser reduzida a um nível aceitável para se realizar o balanceamento conforme algumas heurísticas que serão citadas no próximo tópico, recomenda-se utilizar modelos de simulação para realizar o balanceamento, que podem ser desenvolvidos em softwares como o Arena e o Promodel.

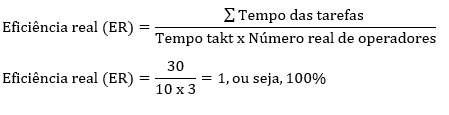

Passo 6 – cálculo da eficiência real

Comparando, então, a Eficiência real (ER) com a Eficiência potencial total (EPT), calculada no passo 5, podemos chegar às seguintes conclusões:

- Se Eficiência real (ER) = Eficiência potencial total (EPT): foi encontrado o melhor balanceamento para uma determinada velocidade de linha;

- Se Eficiência real (ER) < Eficiência potencial total (EPT): mais análises são necessárias para um melhor balanceamento.

Se ER < EPT, existem potenciais soluções:

- Realocação de tarefas: verificar se tarefas podem ser realocadas para outro posto de trabalho de forma a alcançar um melhor balanceamento;

- Melhoria do método de trabalho: alcançado, por exemplo, ao se eliminar desperdícios e comprar novo equipamento mais confiável;

- Uso de estoques padronizados de poucas peças entre postos de trabalho;

- Ajuste de velocidade da linha: se for possível reduzir a velocidade da linha sem afetar o volume produzido, um melhor custo por peça é alcançado com uma linha mais balanceada;

- Compartilhamento de tarefas entre postos de trabalho;

- Alocação de múltiplos postos de trabalho: interessante utilizar essa estratégia em gargalos ou em tarefas com alto tempo de ciclo;

- Desmembramento de tarefas aparentemente indivisíveis;

- Alocação de turnos adicionais ou realização de horas extras: usar algumas pessoas fora do horário para produzir peças com o intuito de atender a demanda.

Como a ER = EPT no exemplo demonstrado, conclui-se que o melhor balanceamento foi encontrado. Vale apenas ressaltar que existem outras soluções para esse mesmo exemplo que também permitiriam realizar três agrupamentos de tarefas com 10 minutos cada. A solução encontrada foi escolhida para fins didáticos.

Outros métodos para o balanceamento de linha

O balanceamento de linha também pode ser alcançado tanto por modelos matemáticos (pesquisa operacional e simulação) quanto modelos heurísticos (que não fornecem soluções ótimas, mas resultam em soluções satisfatórias a partir de tempos computacionais adequados).

Tabela 2. Modelos a serem usados em problemas conforme seu nível de complexidade e aleatoriedade

Qualquer indústria que operar com sua ou suas linhas balanceadas, colhe frutos em termos de eficiência no fluxo produtivo, capacidade de atendimento da demanda, identificação e eliminação de gargalos, e utilização ótima dos recursos produtivos.

Sobre o autor

Eng. de Produção Leonardo de Paula Torres Souza – Consultor em Lean Manufacturing

Contato: 31 98891-6972

E-mail: [email protected]

Linkedin: https://www.linkedin.com/in/leonardo-de-paula-torres-souza-5022a159/

Um comentário

Participe! Deixe o seu comentário agora mesmo:

Valiosa abordagem do assunto Balanceamento de linhas. Parabéns.