Como localizar pedidos na fábrica e melhorar o relacionamento com seus clientes

Atualizado em 22/07/21 - Escrito por Celso Monteiro na(s) categoria(s): Estratégia / Logística / Processos e Organização / Produção

Você consegue localizar seus pedidos na sua fábrica ? Não? Pois essa situação está prestes a mudar em breve ao finalizar a leitura deste artigo.

A primeira questão a ser levada em consideração é o foco da sua produção, ou seja, ela é voltada para o atendimento ao estoque ou orientada para produção sob encomenda ?

Caso a sua produção seja orientada a manter níveis de estoque definidos, logicamente será impossível você localizar pedidos em sua indústria, já que o foco dela é manutenção de estoque e não atendimento de pedidos de forma individual.

Caso você tenha dúvidas de como tipificar seu ambiente de produção, aconselho a leitura do artigo 6 diferenças entre produzir sob encomenda e produzir para estoque que fala exatamente das diferenças dessas duas orientações.

O conteúdo deste artigo pode ser apreciado por todas as empresas, porém, somente as que produzem sob encomenda terão o rastreamento do pedido. Aquelas que trabalham para o estoque conseguirão rastrear “apenas” suas ordens de produção, se seguirem as etapas que delimitarei a seguir.

1. Identificar a lista de materiais dos seus produtos

Este é o primeiro passo a ser cumprido. Com a lista de materiais bem parametrizada você identificará não apenas as Matérias primas a serem utilizadas na produção mas também os produtos semiacabados que serão necessários produzir para que o Produto Acabado possa ser montado.

Como leitura complementar, aconselho: Como configurar uma lista de materiais perfeita para uma indústria

Vamos assumir a seguinte lista como exemplo.

– PA001 / Qtde base =1 und

— SMA001 / Qtde necessária = 2 und

—– MP010 / Qtde necessária = 1Kg

—– MP011 / Qtde necessária = 2und

— SMA002 / Qtde necessária = 3 und

—– MP012 / Qtde necessária = 3Kg

—– MP010 / Qtde necessária =2 Kg

2. Identificar o roteiro de produção dos seus produtos

Esse é o passo mais importante de configuração em todo o processo. Caso seus produtos não precisem de semiacabados para serem produzidos, a lista de materiais configurada contará apenas com o produto pai, que será o acabado e os componentes serão as Matérias primas. Neste caso, a lista não terá muita serventia para o acompanhamento do pedido na produção, já que todo o controle de localização será concentrado apenas no produto pai da estrutura.

A identificação do Roteiro é de suma importância para o rastreamento do pedido na produção. Como será possível localizar um pedido de venda se minimamente não se sabe quais operações precisam ser realizadas para que o mesmo seja finalizado? Por isso, toda a especificação das operações, tempos,máquinas e setores da produção precisam ser relacionados aos produtos , tanto o acabado quanto os seus semiacabados.

Vamos considerar os seguintes roteiros para os produtos da estrutura do “PA001”:

| PA001 | ||||||

| #Op. | Operação | Centro de trabalho | Recurso | Tempo Setup | Tempo Operação | Tipo de tempo |

| 1 | Soldar SMA001 no SMA002 | Solda | Solda 01, Solda 02, Solda 03 | 00:30:00 | 05:00:00 | tempo por unidade |

| 2 | Inspeção de solda | Controle de Qualidade | Inspetor de Qualidade | 00:00:00 | 01:00:00 | tempo por unidade |

| 3 | Pintura | Pintura | Equipe de Pintura | 01:00:00 | 03:30:00 | tempo por unidade |

| 4 | Inspeção da pintura | Controle de Qualidade | Inspetor de Qualidade | 00:00:00 | 00:30:00 | tempo por unidade |

| 5 | Embalagem | Embalagem | Equipe de Embalagem | 00:00:00 | 00:30:00 | tempo por unidade |

| SMA 001 | ||||||

| #Op. | Operação | Centro de trabalho | Recurso | Tempo Setup | Tempo Operação | Tipo de tempo |

| 1 | Cortar | Oxicorte | Oxicorte | 00:20:00 | 00:30:00 | tempo por unidade |

| 2 | Inspecionar corte | Controle de Qualidade | Inspetor de Qualidade | 00:00:00 | 00:30:00 | tempo por unidade |

| 3 | Rebarbar | Bancada | Bancada 03, Bancada 04 e Bancada 05 | 00:00:00 | 01:00:00 | tempo por unidade |

| SMA002 | ||||||

| #Op. | Operação | Centro de trabalho | Recurso | Tempo Setup | Tempo Operação | Tipo de tempo |

| 1 | Cortar | Oxicorte | Oxicorte | 00:30:00 | 00:30:00 | tempo por unidade |

| 2 | Inspecionar corte | Controle de Qualidade | Inspetor de Qualidade | 00:00:00 | 00:30:00 | tempo por unidade |

| 3 | Rebarbar | Bancada | Bancada 06,Bancada 07 e Bancada 10 | 00:00:00 | 00:45:00 | tempo por unidade |

Caso você esteja com problemas para montar seu roteiro de produto, aconselho a leitura do seguinte artigo: Como configurar um roteiro de produção perfeito para a sua indústria

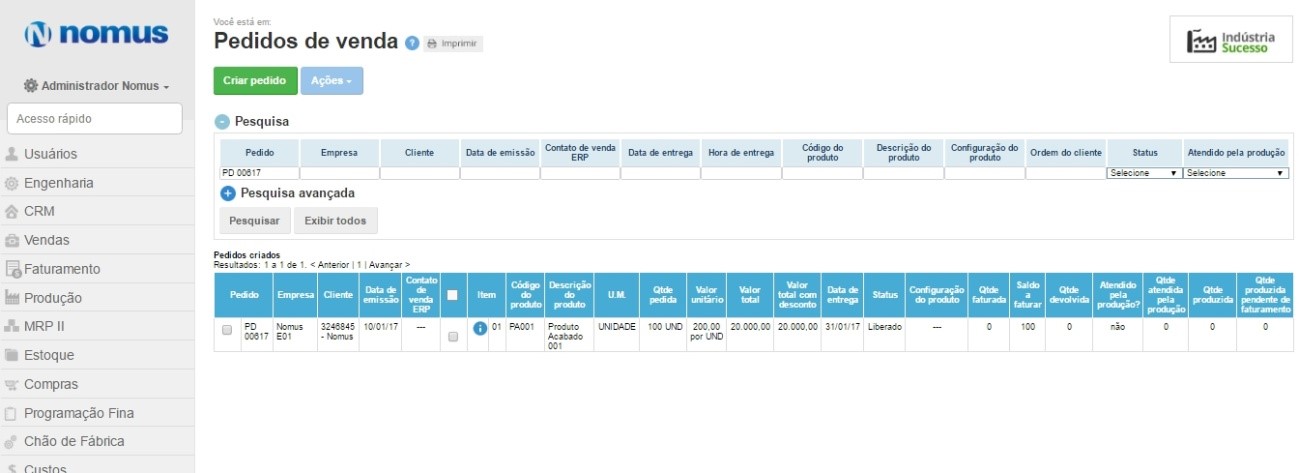

3. Criar pedidos de venda

Com a Engenharia de seus produtos já configuradas (lista de materiais e roteiro de produção ) você pode iniciar o registro dos pedidos de venda. Neste caso, vamos considerar o pedido “PD 00617” de 100und do Produto “PA001”.

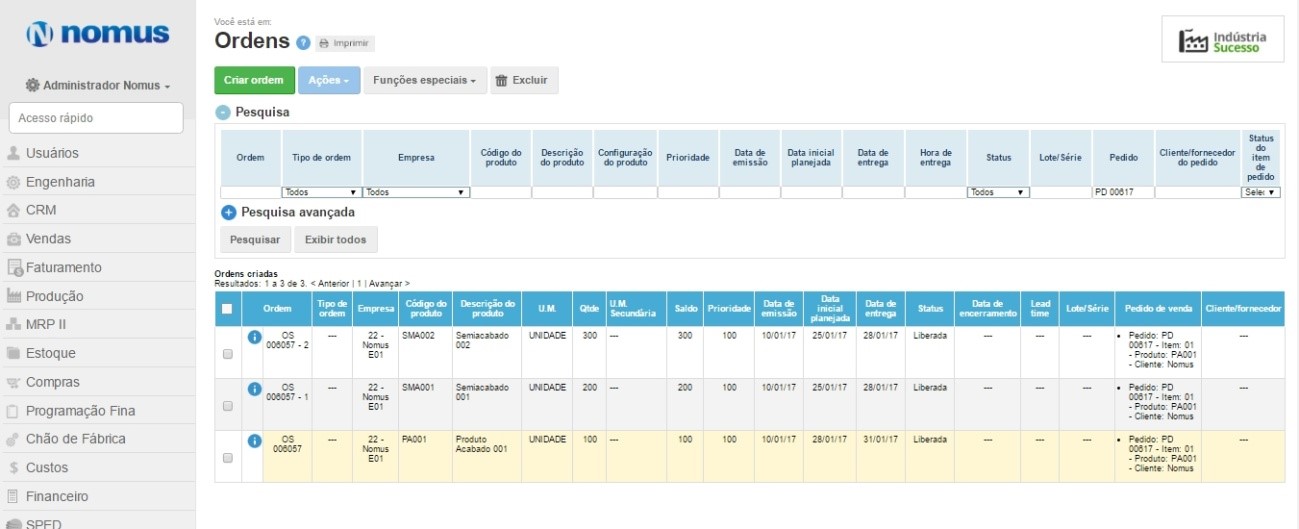

4. Criar ordens vinculadas aos pedidos de venda

O próximo passo é criar ordens de produção vinculadas ao pedido de venda “PD 00617”. Por que eu disse “ordens” e não “ordem” ? Pelo fato do “PA001” possuir em sua lista de materiais dois componentes que também são fabricados, logo, no momento em que abrirmos a ordem de 100und, vinculada ao pedido “PD 0617”, também deverão ser abertas outras duas ordens para a fabricação de 200 und do “SMA001” e 300und do “SMA002”, vinculados ao mesmo pedido.

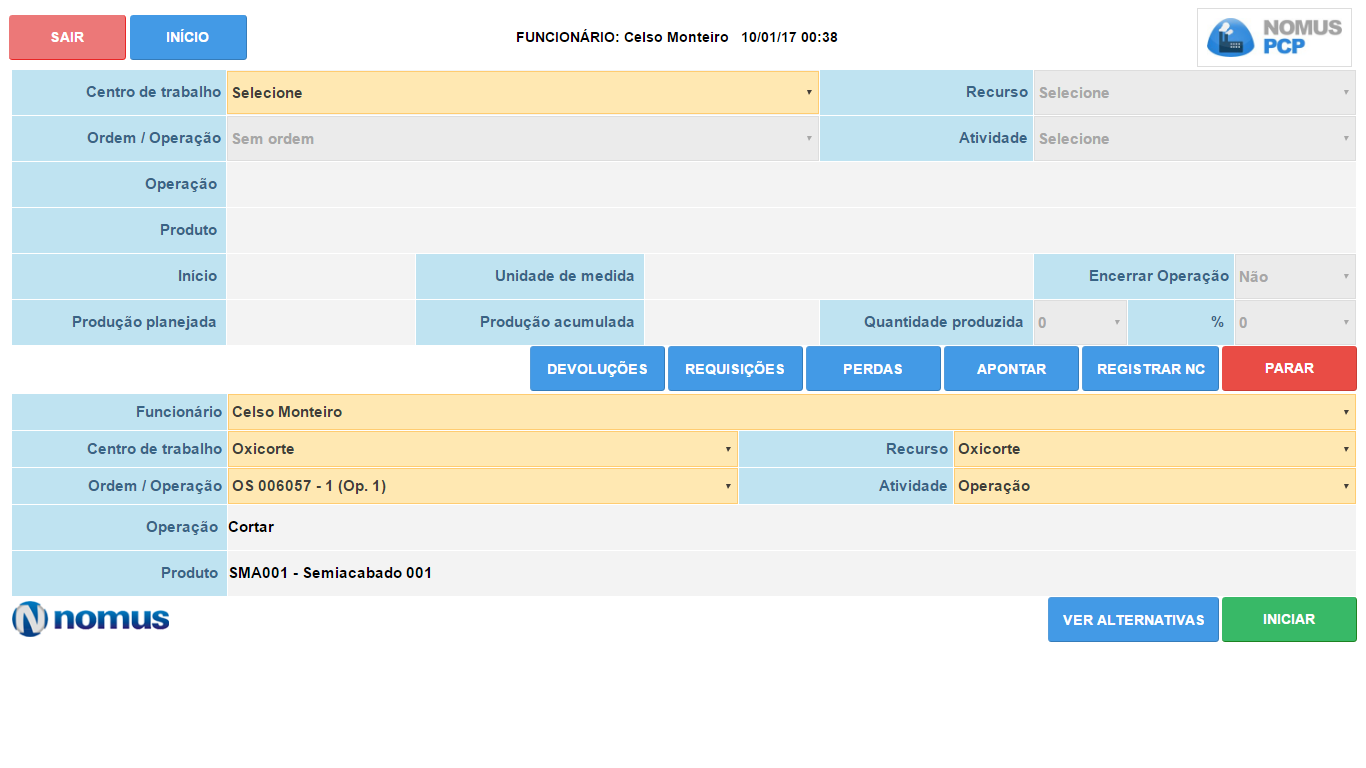

5. Registrar apontamentos na fábrica

Esse também é um passo importantíssimo para a finalidade de localizar seus pedidos na fábrica. Será impossível alcançar tal meta se os apontamentos não forem devidamente registrados em uma planilha, ou melhor, em um sistema de gestão industrial. Todas as operações previstas no roteiro precisam ser apontadas para que a localização seja a mais real possível dentro do relatório.

Também aconselho a leitura de um artigo que identifica as diferenças entre o apontamento em tempo real e o retroativo: 5 diferenças entre o apontamento de chão de fábrica em tempo real e o retroativo

6. Gerar relatório de localização do pedido

À medida que os apontamentos são registrados o relatório de localização de pedido de venda é atualizado. Ao visualizar o relatório dessa forma, as informações que o sistema estará passando serão:

– Os dois semiacabados “SMA001” e “SMA002” já foram finalizados

– Em duas operações do “SMA001”, na inspeção de corte e na rebarba,o tempo de execução registrado em apontamentos foi maior que o planejado .

– A produção do “ SMA002” correu conforme o esperado, sem ultrapassar os tempos estipulados no roteiro.

– A produção do “PA001” já iniciou e a operação atual é a 01 “Soldar SMA001 no SMA002” , a qual já foram apontadas 10 und a um tempo de 24h.

Aplique na prática

Localize seus pedidos na produção de forma rápida e prática, assista uma demonstração do Nomus ERP Industrial e saiba como a Nomus pode lhe ajudar a gerir sua fábrica com toda a facilidade que só uma ferramenta desenvolvidas por especialistas em gestão industrial pode lhe oferecer.

Um comentário

Participe! Deixe o seu comentário agora mesmo:

Já peguei meu carro quanto tempo eu recebo meu carro