Investir para aumentar a capacidade ou em gestão para melhorar a utilização da capacidade?

Atualizado em 23/08/23 - Escrito por Pedro Parreiras na(s) categoria(s): Gestão de capacidade produtiva / Gestão do chão de fábrica (MES) / OPT - Teoria das restrições / Produção / Sistema Toyota de Produção

Este tema é extremamente importante, mas na conjuntura atual se mostra ainda mais pertinente. É muito comum ver a indústria investir em máquina na primeira oportunidade em uma feira, acreditando que com isso irão aumentar a produção. Na verdade, conforme vimos anteriormente, o aumento na produtividade tem um impacto positivo enorme no lucro das indústrias e a melhor utilização da capacidade é a chave para aumentarmos a produtividade das industrias. Portanto, investimentos em gestão devem vir antes de qualquer investimento em máquinas, aumentos de turnos, novas instalações etc., pois é muito provável que você encontre “máquinas escondidas” depois que começar a utilizar melhor sua capacidade.

Neste sentido, gostaria de citar Eduardo Moura, que respondeu essa minha pergunta título em um grupo de discussão de PPCP no Linkedin:

“Entendo que sempre devemos buscar a otimização e melhoria sem o investimento.

Após temos exaurido todas as opções de maximizar o uso dos recursos (maquinas, pessoas e estoques) e que devemos buscar investir mais.

Entendo que é neste ponto que reside a essência da cultura oriental. Tendo que se reconstruir a partir da escassez de recursos tiveram que construir um modelo que permitisse sua sobrevivência na época!”

Como engenheiros de produção, profissionais do PPCP e de gestão de custos, uma das nossas especialidades é ajudar as indústrias a aumentarem a sua produtividade e a fazer melhores investimentos em máquinas. Como fazemos isso? Aplicando diversas técnicas e conceitos de gestão, como por exemplo o Sistema Toyota de Produção (STP) citado indiretamente acima pelo Eduardo Moura.

Mas, eu vou falar sobre o STP em outra oportunidade. Hoje vamos ver como a Teoria das Restrições, ou TOC do inglês Theory of Constraints., criada por Goldratt pode nos ajudar a responder à pergunta título do post.

Mas afinal, o que é a teoria das restrições?

Há muita bibliografia em torno deste tema e irei aqui apenas resumir os conceitos iniciais. A idéia principal desta teoria é que todo sistema real, como uma empresa com fins lucrativos, deve possuir pelo menos uma restrição (Noreen, Smith and Mackey, 1995). Considero que a TOC tornou-se uma abordagem clássica para a tomada de decisões de curto prazo, apoiando gerentes na decisão de qual é a melhor carteira a ser produzida na próxima semana ou mês. Restrições precisam ser gerenciadas com atenção especial e podem variar de acordo com a carteira, demandas de mercado, turnos de trabalho e investimentos em equipamentos.

De acordo com essas definições, sempre que o mercado apresentar uma demanda por atividades que consuma uma quantidade de recursos maior do que a capacidade disponível, esta falta de capacidade está restringindo o sistema de “produzir” mais dinheiro. O gargalo seria então o recurso que primeiro restringe o sistema em seu mix ótimo de produção – o que gera o maior lucro e a teoria das restrições traz o foco da gestão da organização para o gargalo.

Um exemplo real de um erro de investimento

Bom, vou citar um exemplo, dentre muitos outros que vivenciei ao longo dos meus 15 anos de experiência com mais de 100 projetos e mais de 1.000 indústrias visitadas:

Numa visita comercial a um fabricante de alimentos, o dono da empresa me falou que não poderia investir R$ 25000 em um projeto, pois já tinha investido 10 vezes esse valor, ou seja, R$ 250000 numa máquina. Como a empresa era muito pequena, fiquei curioso e perguntei o que essa máquina fazia e pedi para ele me mostrar o processo de produção. A máquina era um misturador automático, que tinha capacidade de processar 90 kg/hora.

Eu pensei: bom, o resto do processo deve ter outras máquinas com essa capacidade produtiva, mas achei estranho esse misturador estar parado no momento em que desci no chão de fábrica e vi todas as outras máquinas funcionando a todo vapor.

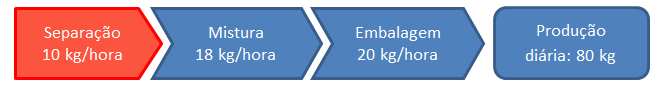

Eles me explicaram que entre as outras etapas, a mais rápida é a embalagem que processa 20 kg/hora e a mais lenta é a separação que processa 10 kg/hora. Ele me disse que antes de comprar a máquina, a mistura processava 18 kg/hora e que comprou uma máquina na promoção de uma feira para aumentar a produção dele 5 vezes, mas ficou muito decepcionado pois não aumentou em nada a produção pois a máquina ficava a maior parte do tempo parada.

Resumindo:

O processo antes do investimento na máquina

Ou seja, o gargalo era a separação que impunha uma restrição de produzir apenas 10kg/hora, ou 80kg/dia em um regime de um turno. A embalagem ficava aproximadamente 4 horas por dia parada e a mistura 3 horas e meia sem funcionar.

O processo depois do investimento na misturadora

Depois de comprar a máquina, a separação continuou sendo o gargalo, mantendo a mesma restrição de produzir 10kg/hora. Entretanto, a empresa passou a ter um investimento de R$ 250000 a mais sem gerar nenhum retorno, criando uma capacidade ociosa e aumentando o custo do negócio como um todo. Ou seja, com o investimento errado ele manteve a produção em 80kg/dia.

Vi com ele que se fosse possível aumentar a produção da separação para 20kg/hora, ele dobraria a produção. Uma máquina de separação igual a que eles tinham custava R$ 10000.

Ele entendeu a importância de investir em gestão antes de investir em máquinas.

Um exemplo real de um acerto de investimento

Agora vou citar um exemplo mais curto, mas que mostra como o investimento em gestão pode iluminar as tomadas de decisão e tornar as indústrias mais produtivas.

Redução nas paradas de máquina

Uma indústria de usinagem por encomenda estava implantando um software para a gestão do chão de fábrica e começou a fazer apontamentos de causas de paradas. Uma das causas que o consultor sugeriu que fosse monitorada foi classificada como “limpeza de máquina”. Não sei se você já foi a uma indústria de usinagem, mas durante o processo de remoção de metal é gerada uma grande quantidade de resíduo que se acumula na máquina. Esse resíduo, chamado popularmente de cavaco, precisa ser retirado da máquina de tempos em tempos, em uma operação que pára a produção e muitas vezes é realizada pelo operador da máquina com o apoio de um ajudante.

A descoberta – com os apontamentos de produção, percebeu-se que cada máquina ficava parada em média 1 hora e meia por turno devido à limpeza de cavaco. Como a indústria operava em regime de 2 turnos com horas extras e tinha 30 máquinas, isso significava a perda de 90 horas por dia em limpeza. Se considerarmos que em cada turno as máquinas trabalhavam 10 horas, essa perda por parada por limpeza significava 4 máquinas e meia trabalhando em 2 turnos. Ou seja, investindo em gestão descobrimos “máquinas escondidas”.

A solução – descobrimos uma informação muito valiosa a partir do investimento em gestão e da introdução da medição do tempo perdido com esta parada. E agora, o que fazer com esta informação? Como reduzir o tempo de limpeza de máquinas? Aqui entra a criatividade das pessoas que trabalham na indústria e a ação. A partir de uma ideia simples, criativa e que não gerou nenhum aumento de custo, a indústria alterou os horários de almoço e jantar dos operadores e dos ajudantes, liberando os ajudantes para limpar as máquinas durante o horário de almoço dos operadores.

O resultado – com esse ajuste nos horários de refeições, o tempo de parada de máquina por limpeza caiu pela metade. Agora, cada máquina passou a ficar 45 minutos em média por dia parada para limpeza de cavaco, ou seja, 45 minutos em média a mais operando. Ou seja, 45 minutos por turno x 2 turnos por dia x 30 máquinas = 45 horas por dia. Isso equivale a ter mais de 2 máquinas em 2 turnos disponíveis por dia. Este foi somente o resultado obtido com a descoberta relacionada ao tempo de parada com limpeza de máquina. Além disso, esta indústria obteve vários outros benefícios com o investimento em gestão.

Bom, estes foram exemplos reais de erro e acerto de indústrias que decidiram investir no aumento da sua produção. Eu já testemunhei vários outros exemplos parecidos. Gostaria de saber se vocês já vivenciaram situações como essas? Já erraram? Já acertaram? Tenho certeza que aprender com os erros e acertos dos outros pode proporcionar um tremendo crescimento pessoal e profissional. Vamos compartilhar nossas experiências?

2 Comentários

Participe! Deixe o seu comentário agora mesmo:

Excelente artigo, Pedro! Acompanho

o blog há pouco mais de um mês e estou apreciando o complemento à minha

formação que seus textos me entregam. Sou estudante de graduação em Engenharia

de Produção e atualmente estou fazendo um curso de extensão em Engenharia e

Gestão de Processos de Negócios na UFRJ. Este artigo me trouxe um dois ótimos exemplos

de como analisar a estrutura de processos de uma empresa e como ela pode ser

analisada a partir desta visão.