PPAP: Aprenda a controlar a produção de peças da sua empresa

Atualizado em 16/04/25 - Escrito por Thiago Leão com colaboração de João Pedro na(s) categoria(s): Qualidade

O PPAP é o nome de um conjunto específico de documentos relacionados à aprovação de uma peça. Trata-se de uma sigla que significa, em inglês, Production Part Approval Process, e, em português, Processo de Aprovação de Peças de Produção. Ele é composto por 18 elementos e tem o papel de liberar a produção do primeiro lote piloto do produto.

Esse processo faz parte da Fase 4 do APQP (Advanced Product Quality Planning), ferramenta de gestão que, em português, tem o nome Planejamento Avançado da Qualidade do Produto. Logo, o PPAP é indispensável para indústrias em vários cenários.

Quando você quiser aumentar o portifólio de produção de sua empresa ou fazer alterações no plano de produção de uma peça, o conhecimento que este artigo traz fará total diferença. Mostrarei abaixo como funciona o PPAP e como garantir uma aprovação segura dos modelos pilotos das suas mercadorias.

Faça uma boa leitura!

Índice do artigo

O que é PPAP? Para que serve?

O PPAP (Production Part Approval Process ou Processo de Aprovação de Peças de Produção) é um dossiê, um conjunto de documentos, que aponta o processo de aprovação de uma nova peça desenvolvida ou de alterações no plano de produção de alguma peça já existente no portifólio.

Esses documentos trazem informações a respeito de PCP, idealização de características, FMEA, fluxograma de produção, matéria-prima, dimensões entre outros.

Geralmente, o PPAP é produzido e enviado junto com uma versão piloto do produto ou da peça para o cliente – que pode ser externo ou interno. Entenda cliente interno como a pessoa que solicitou o serviço dentro da sua empresa, como um setor ou líder específico.

Acaba que o PPAP é um diferencial competitivo de grande importância para uma indústria, demonstrando confiança e capacidade para um cliente externo e também garante que a inovação dentro da sua fábrica possa ser feita de forma otimizada, segura e ajustada.

Imagina inventar um dispositivo de comunicação que revolucionaria os celulares, mas não ter o processo registrado como se chega até ele? Esse documento ainda traz transparência e conquista a confiança também de possíveis investidores.

Por fim, o PPAP faz parte do APQP, que explico mais adiante.

Veja também: Planilha de controle de produção [GRÁTIS]

Como funciona o PPAP? Quem deve elaborar?

O PPAP é composto por 18 elementos e deve ser elaborado por uma equipe escolhida para ser responsável pela coleta e junção de dados e documentos. Geralmente os membros virão do departamento de gestão de qualidade, engenharia de produção, e até representantes de fornecedores se fizer sentido. Confira os 18 elementos do PPAP mais à frente.

Antes de prosseguir: entenda o FMEA

FMEA significa Failure Mode and Effect Analysis e é, entre outras coisas, parte de dois elementos do PPAP, conforme você verá mais à frente. Essa técnica de análise consiste em um conjunto de perguntas que ajudam a identificar falhas, efeitos e consequências.

Queremos criar uma planilha gratuita para você aplicar o FMEA com mais facilidade na sua produção, mas preciso saber se é do seu interesse. Deixe uma mensagem na seção de comentários ou nos envie por e-mail que você tem vontade em baixar uma planilha grátis de FMEA.

Leia também: Manutenção RCM: o que é, como funciona e como aplicar na sua indústria

Os 18 Elementos do PPAP

- 1º Elemento – Desenho da peça: se trata do desenho técnico. Ele apresenta a peça em diversos ângulos, com cortes, medidas etc;

- 2º Elemento – Alterações da engenharia: quando o produto passa por qualquer alteração entre a concepção inicial e o desenvolvimento, ela deve ser registrada e documentada, com o que mudou. Se não houver alterações, coloque como “não aplicável”;

- 3º Elemento – Aprovação da Engenharia do Cliente: quando seu cliente aprovar a peça, registre essa aprovação no documento;

- 4º Elemento – D-FMEA: é o FMEA de design, que faz todas as análises de risco relacionadas ao seu design,

- 5º Elemento – Fluxograma: é a explicação do passo a passo do processo de produção da peça;

- 6º Elemento – P-FMEA: se trata do FMEA aplicado ao processo de produção;

- 7º Elemento – Plano de Controle: documento que é gerado com base no FMEA e mostra o que deve ser controlado durante o processo de produção, como ele vai ser controlado, com qual frequência e que equipamentos serão utilizados para isso, tendo um encaixe perfeito com a técnica jidoka do Sistema Toyota de Produção;

- 8º Elemento – MSA (Measurement System Analysis): é o conjunto de estudos estatísticos pelos quais se valida os meios de controle que serão utilizados para controlar o produto durante o processo;

- 9º Elemento – Relatório dimensional: é o relatório relacionado ao desenho e possui todas as dimensões do produto;

- 10º Elemento – Ensaio de material e desempenho: elemento referente aos ensaios e testes que se faz tanto com a matéria-prima antes da fabricação da peça quanto do produto final, averiguando comportamento, desempenho e outras características de ambos;

- 11º Elemento – Controle Estatístico de Processo (CEP): se trata de uma série de estudos estatísticos de capabilidade que verificam e comprovam que o processo produtivo é capaz de produzir produtos de forma padronizada dentro das escalas almejadas;

- 12º Elemento – Documentação de Laboratório Qualificado: é a identificação do laboratório que realizou os ensaios, seja ele próprio ou de terceiro, junto com todas as certificações e comprovações de adequação às normas vigentes e exigências do mercado;

- 13º Elemento – Relatório de Aprovação de Aparência (RAA): as peças precisam ter aparência, cor e outras características visíveis dentro do que foi acordado com o cliente;

- 14º Elemento – Amostra de peça: peça piloto que é enviada para o cliente aprovar;

- 15º Elemento – Amostra padrão: outra amostra de peça, mas que serve como padrão e referência para os processos de produção;

- 16º Elemento – Calibração: dispositivos que serão utilizados para medir e verificar a peça, sendo que esses equipamentos também precisam ser verificados;

- 17º Elemento – Requisitos Específicos do Cliente: tudo o que o cliente pediu e que não é o padrão do mercado;

- 18º Elemento – Part Submission Warrant (PSW): tambem conhecido como formulário de pedido de entrega de peça, é um resumo de toda a apresentação, elaborado por último, mas apresentado no começo do dossiê.

Níveis de Apresentação do PPAP

O PPAP pode ser apresentado de diversas formas conforme o quão desenvolvido já foi e a etapa do projeto. São 5 níveis de apresentação, que apresentam as seguintes informações cada um:

- Nível 1 – Apenas PSW

- Nível 2 – PSW com amostras do produto e dados de apoio limitados

- Nível 3 – PSW com amostras do produto e dados de apoio completos

- Nível 4 – PSW e outros requisitos definidos pelo cliente

- Nível 5 – PSW com amostras do produto, dados de apoio completo disponíveis para validação na fábrica do fornecedor e documentação completa

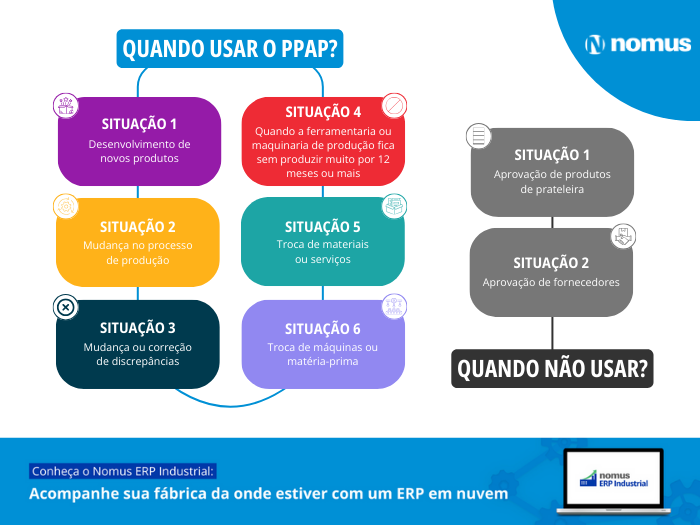

Quando usar o PPAP?

O PPAP – Production Part Approval Process – pode ser utilizado nas seguintes situações:

- Desenvolvimento de novos produtos;

- Mudança no processo de produção;

- Mudança ou correção de discrepâncias;

- Quando a ferramentaria ou maquinaria de produção fica sem produzir muito por 12 meses ou mais;

- Troca de materiais ou serviços;

- Troca de máquinas ou matéria-prima.

Quando NÃO usar a sigla PPAP

- Aprovação de produtos de prateleira;

- Aprovação de fornecedores.

História do PPAP

O PPAP foi desenvolvido em 1993 como parte dos processos de inspeção de qualidade na indústria automotiva e a autoria é do AIAG (Automotive Industry Action Group, em português Grupo de Ação da Indústria Automotiva).

AIAG é uma organização sem fins lucrativos e de fórum aberto para o mundo todo com a intenção de compartilhar e desenvolver em conjunto informações, recomendações e uma estrutura industrial melhor para o setor automotivo. O grupo tem sede nos Estados Unidos, onde também estão as empresas que mais participam e se beneficiam.

É por conta da que normalmente as pessoas associam o PPAP, e também o APAP, à indústria automotiva, mas o processo já foi exportado a outros setores que podem sim aproveitá-lo bem.

O que é APQP?

O APQP é uma ferramenta de gestão para o planejamento avançado da qualidade do produto (do inglês Advanced Product Quality Planning), utilizada para garantir que seus produtos sejam fabricados com qualidade, possuindo também um papel importantíssimo também no desenvolvimento de novos produtos.

Acontece que o APQP é realizado em várias fases e a quarta se chama “Validação do produto e processo” e é aí que o PPAP entra em ação. O Processo de Aprovação de Peças de Produção é uma parte fundamental do Planejamento Avançado da Qualidade do Produto e Plano de Controle.

Aprenda mais sobre controle de produção

O controle de produção precisa ser feito minuciosamente em todas suas etapas para garantir que qualquer produto – seja novo ou já validado, produzido em escala – esteja dentro dos conformes da ordem de produção. Empenhar as peças corretas, orientar produção, monitorar estoque etc são ações fundamentais.

É por isso que recorrentemente eu, colegas e convidados publicamos recorrentemente artigos sobre gestão industrial neste blog. Acompanhe nossas matérias e esteja sempre bem informado: inscreva-se no blog!

Além disso, você pode ter acesso a mais conteúdo, inclusive lições rápidas de engenheiros de produção, diretamente em nosso Canal de Whatsapp! Clique aqui para entrar.

Obrigado e vamos em frente!

Autor do Artigo

Thiago Leão

Engenheiro Mecânico Industrial formado na UERJ, Sócio e diretor comercial da Nomus. Thiago já atuou em fábricas de diversos setores, como: Embarcações, perfuração submarina, metal mecânica, materiais de escritório, alimentício, cosméticos e tubulação.

Encontre Thiago Leão nas redes sociais:

4 Comentários

Participe! Deixe o seu comentário agora mesmo:

Material excelente referente as etapas do PPAP.

gostaria de receber a planilha da elaboração do FMEA

Boa tarde Darlan, você pode baixá-la pelo link: https://material.nomus.com.br/planilha-fmea

Gostaria de receber a planilha da elaboração do FMEA.

Boa tarde Nauane, você pode baixá-la pelo link: https://material.nomus.com.br/planilha-fmea