Primeiros passos para implantação da programação da produção industrial (PPCP)

Atualizado em 18/09/25 - Escrito por João Pimenta na(s) categoria(s): Planejamento e Controle da Produção / Produção / Programação da produção

Podemos dizer que a PPCP – Planejamento, programação, e controle da produção determina “o que” vai ser produzido, “em qual quantidade”, “como” e “onde” (qual máquina), “quem” vai produzir e “quando” vai ser produzido. A tarefa de trabalhar com as informações: “o que”, “em qual quantidade” e “como” para retornar o “onde” e “quando” é responsabilidade da programação da produção.

Desta forma, com esta ferramenta, teremos o sequenciamento detalhado de quais atividades (ordens de produção e suas respectivas operações) deverão ser realizadas, com quais recursos serão realizadas e quando cada uma deve ser iniciada. É evidente que sem controlar “o que”, “em qual quantidade” e “como” não é possível obter a programação da produção.

Devido à importância deste tema e eu perceber que muitas indústrias de manufatura ainda estão engatinhando na gestão da produção e desconhecem o que precisa ser feito para programar a produção de maneira eficaz, resolvi escrever sobre os primeiros passos para a implantação da programação da produção. Se a sua indústria já programa a produção, ótimo, veja aqui algumas dicas e espero que consiga manter e melhorar os seus processos de gestão. Caso ainda não faça a programação da produção, acho que este artigo pode dar o empurrão inicial para você começar.

Índice do artigo

Quais são os pré-requisitos para o sistema de programação da produção?

Já falei mais detalhadamente sobre este tema no artigo em que explico como calcular e aumentar a eficiência do chão de fábrica com OEE na prática, dentro do tópico “informações básicas para um controle eficiente de chão de fábrica“. Por isso, serei um pouco mais breve aqui e irei apenas reforçar a essência de cada um dos temas com foco na implantação da programação da produção.

Crie roteiros de produção

O roteiro de produção é a definição da engenharia de processos de cada produto. Para cria-lo são necessários os passos abaixo:

- Estude o processo produtivo e definir as principais etapas de produção – operações

- Identifique em quais recursos (máquinas) as operações são feitas – relacionar recursos com as operações

- Meça o tempo de produção de cada etapa por recurso (determinados recursos podem realizar atividades mais rapidamente) – tempo da operação

- Meça o tempo de setup de produção de cada etapa por recurso – setup da operação

Controle o chão de fábrica

O controle do chão de fábrica pode ser feito através do apontamento de produção que na prática é registrar os dados abaixo, confrontando-os com o planejamento:

- Quem – qual funcionário;

- Onde – qual recurso ou máquina;

- O que – qual ordem/produto/operação/atividade;

- Quando – tempo de início e tempo de fim.

Defina calendário de recursos

O calendário dos recursos representa, basicamente, qual o horário de funcionamento da sua fábrica. Se for necessário controle calendários diferenciados para recursos específicos.

Como funciona o controle das ordens de produção (OP’s)

A ordem de produção pode ser considerada como a formalização do que precisa ser fabricado. Esse documento agrega todos os materiais necessários para a fabricação separados ou não por etapas produtivas e por todas as operações necessárias para fabricação do produto. Para a ordem de produção precisamos de informações como:

- Produto que vai ser fabricado

- Data de entrega planejada

- Quantidade a ser fabricada

- Lista de materiais base

- Roteiro de produção base

A OP é um veículo que ajuda o usuário a controlar tudo que acontece no início, no meio e na fase final da produção de determinado produto.

Cada ordem possui seu roteiro de produção específico, calculado de acordo com a quantidade planejada da ordem. Esse roteiro serve como um indicador de lead time de produção e através dele que a programação de produção e o próprio apontamento na fábrica são feitos.

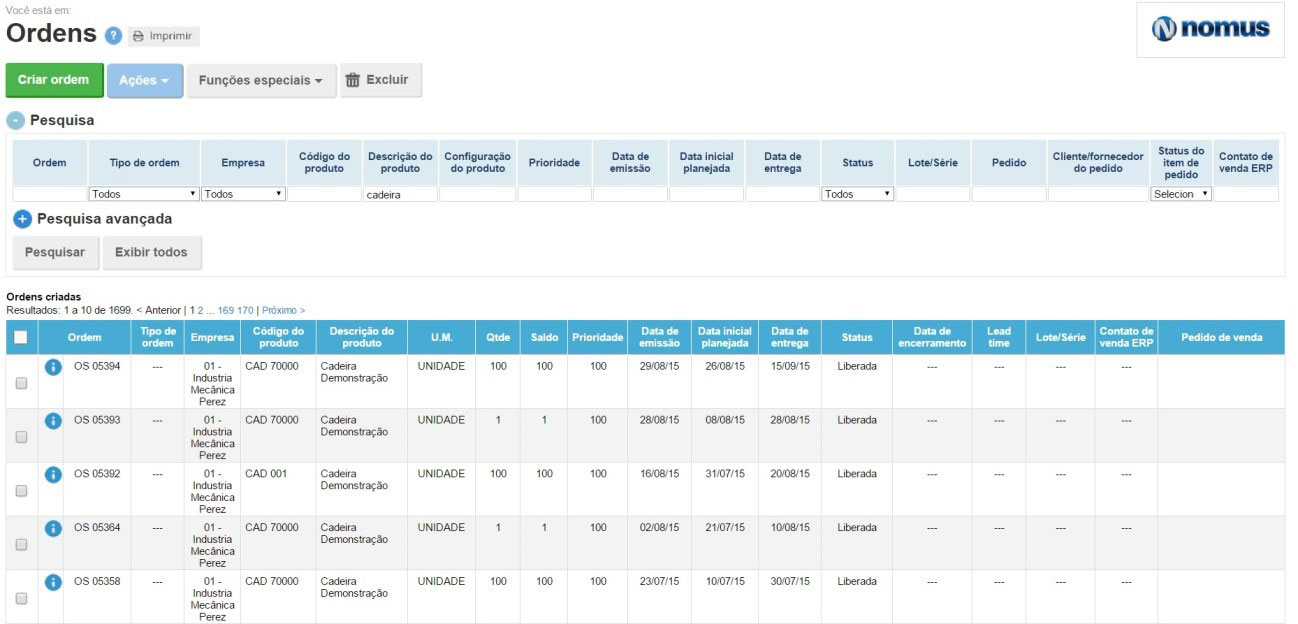

Exemplo de tela de ordens de produção no sistema Nomus ERP Industrial:

Cada linha da imagem acima representa uma ordem de produção.

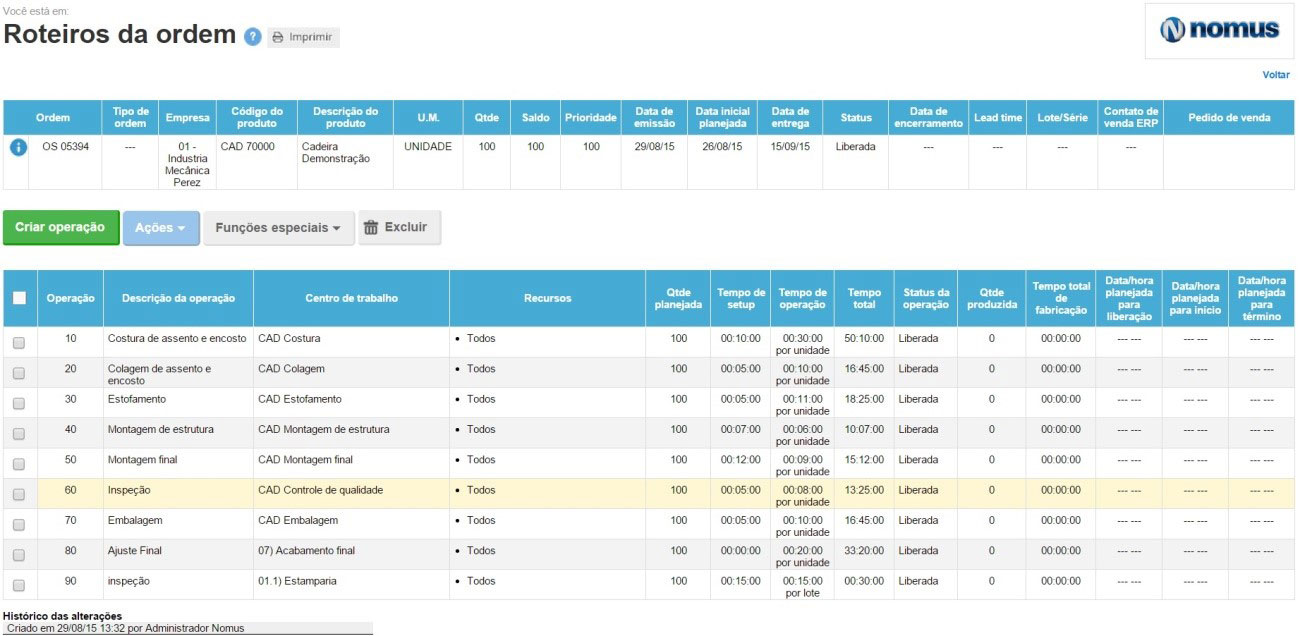

Cada ordem possui seu próprio roteiro de produção. Abaixo temos um exemplo de roteiro produtivo de uma ordem de produção.

Roteiro de produção da ordem no sistema Nomus ERP Industrial:

Com base nessas operações e em todas as operações pendentes das ordens de produção, é possível programar a produção com precisão. Para finalizar podemos seguir com alguns exemplos de programação da produção para entender melhor como podemos organizar todas essas operações.

Como funciona o sequenciamento da produção na prática

Nesta etapa, lidamos com a alocação das operações das ordens pendentes (por isso é importante termos controle da produção em tempo real e roteiros de produção bem atualizados) dentro dos recursos disponíveis, de acordo com seus calendários.

Lembrando que o sequenciamento pode ser muito dinâmico, visto que existem diversas formas de priorizar a organização das operações.

Veja também: 7 Problemas na programação da produção que podem tirar dinheiro da sua fábrica

Regras de sequenciamento

Algumas regras de sequenciamento normalmente utilizadas para programação da produção são:

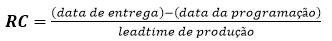

- Razão crítica – Aqui temos uma alocação de acordo com o menor resultado da equação:

- Data de entrega – Quanto mais cedo for a data de entrega da ordem, maior é a sua prioridade no sequenciamento.

- Prioridade das ordens – Aqui definimos o sequenciamento de acordo com a prioridade definida na própria ordem de produção.

- Tempo de início planejado – De acordo com o lead time de produção e a data de entrega planejada, calculamos a data de início planejada, que é que a data em que a produção da ordem deve ser iniciada para que a entrega planejada seja respeitada.

- Primeiro que entra, primeiro que sai (PEPS) – Basicamente a primeira ordem emitida tem maior prioridade. Aqui utilizamos a data de emissão da ordem como critério.

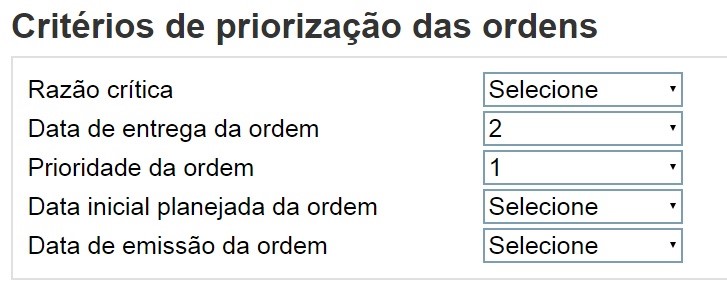

Exemplo prático de seleção e critérios de priorização das ordens no Nomus ERP Industrial:

Outros critérios que podem ser utilizados são:

- Razão de falta – Estabelece qual produto deverá entrar em falta mais rapidamente pela fórmula:

- Razão de folga – Estabelece quanto tempo as operações da ordem podem atrasar sem impactar as próximas operações, pode ser calculado pela fórmula:

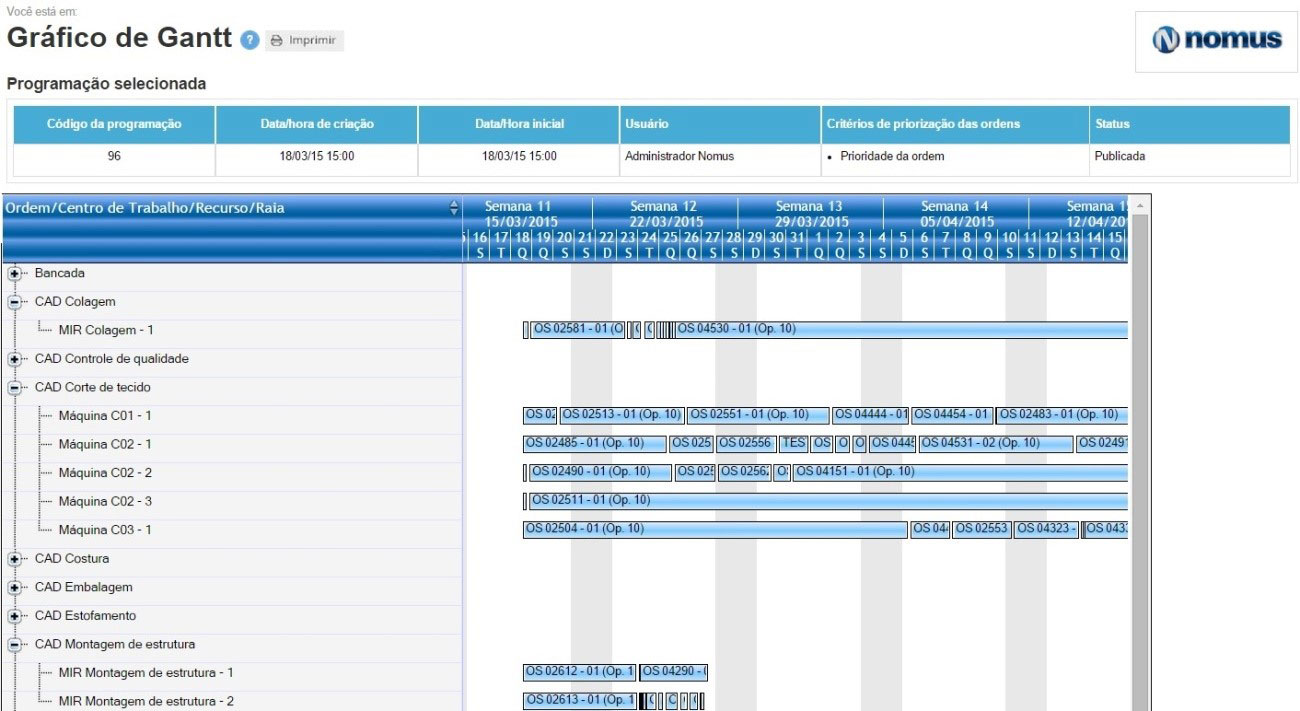

Exemplo de sequenciamento de operações com capacidade finita

Agora é a hora da verdade. Tudo que foi feito anteriormente é para chegar a esta etapa: O sequenciamento das operações de produção pendentes.

Antes de prosseguirmos vale a pena ressaltar que o sistema de gestão Nomus ERP Industrial utiliza a lógica de sequenciamento baseada em eventos.

Isso significa que o software realiza algumas simulações antes de “sair alocando” as operações. Ou seja, o sistema verifica dinamicamente todos os recursos disponíveis e busca alocar as operações disponíveis o quanto antes com foco na diminuição da ociosidade das máquinas e sempre respeitando as regras de sequenciamento.

Vamos para o exemplo:

Existem 2 ordens de produção pendentes cujas etapas produtivas são feitas exatamente nos mesmos recursos (A e B) na sequência. Segue um esquema representativo.

| Ordens de produção | Tempo total das operações (horas) | Data de entrega | Prioridade da ordem | ||

| Recurso A | Recurso B | dias | horas | ||

| OP 1 | 10 | 10 | 1 | 24 | 1 |

| OP 2 | 5 | 5 | 0,75 | 18 | 3 |

| OP 3 | 3 | 15 | 0,5 | 12 | 2 |

Sequenciamento por regra:

| REGRA | SEQUÊNCIA |

| Razão crítica | OP 3 – OP 1 – OP 2 |

| Data de emissão | OP 1 – OP 2 – OP 3 |

| Data de entrega | OP 3 – OP 2 – OP 1 |

| Prioridade da ordem | OP 1 – OP 3 – OP 2 |

Podemos observar que cada uma das programações apresentou um sequenciamento totalmente diferente da outra.

A partir desta alternativas de sequenciamento apresentadas, faça uma avaliação detalhada para escolher o critério que melhor encaixa na sua empresa. Seja pelo atraso médio, pelo menor lead time de produção ou por outros critérios.

Avaliando o desempenho das programações geradas

Uma ótima ferramenta para avaliar o desempenho é o Gráfico de Gantt. Ele representa através de um diagrama, todas as operações das ordens ao longo de determinado período. As operações são representadas através de retângulos sobre o eixo horizontal do gráfico. Para esse exemplo vamos usar essa ferramenta para calcular o lead time e o atraso na produção.

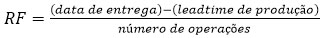

Veja um exemplo de Gráfico de Gantt no sistema Nomus ERP Industrial:

Agora vamos calcular, com base nesse exemplo, o gantt para o nosso sequenciamento:

Com base no Gráfico de Gantt, podemos identificar a partir do lead time de produção total as nossas principais candidatas a vencedoras. Por enquanto estamos empatados entre a Razão crítica e a data de entrega.

Vamos quantificar o resultado por critério e adicionar a informação de atraso total em horas na tabela abaixo:

| REGRA | Lead time Total (horas) | Total de atraso (horas) |

| Razão crítica | 33 | 30 |

| Data de emissão | 40 | 40 |

| Data de entrega | 33 | 20 |

| Prioridade da ordem | 40 | 45 |

Fica claro, portanto, que o nosso melhor critério é a data de entrega para este exemplo.

Observações importantes para cada critério de priorização

- Razão crítica: Normalmente a razão crítica apresenta resultados interessantes por considerar a data de entrega e o tempo de lead time da ordem. Costuma aumentar a satisfação do cliente. Também ajuda diminuir o tempo de espera de lotes pequenos. Provavelmente por termos um exemplo simples, não observamos todo o potencial desse tipo de sequenciamento.

- Data de emissão: Critério muito simples e de fácil aplicação. Não gera resultados muito interessantes, mas é uma justificativa prática para explicar o atraso da produção quando o cliente acompanha de perto.

- Data de entrega: Se mostrou o melhor critério para o nosso exemplo por aliar a combinação de baixo lead time e atrasos mínimos. É utilizada para empresas que trabalham sob encomenda. Em alguns casos temos o risco de travar a linha produtiva com lotes muito grandes já que esse critério não considera o lead time de produção das ordens.

- Prioridade da ordem: Normalmente utilizado como critério de desempate. Pode ser uma maneira prática de alterar o sequenciamento de algumas ordens específicas sem influenciar o resto da programação. No nosso exemplo obteve o pior desempenho.

Cuidado ao escolher como irá programar sua produção

O processo de sequenciamento pode ser muito dinâmico na prática, uma ordem a mais ou a menos e todo o cenário muda. Além disso, cada segmento industrial, empresa ou sistema produtivo pode possuir um foco específico e métricas totalmente diferentes de indicadores de gestão.

Portanto, é indiscutível a importância de possuir uma ferramenta que seja flexível e ajude seu colaborador a programar a produção de forma prática e rápida. O sistema da Nomus, o Nomus ERP Industrial, é capaz de realizar esta programação de forma eficaz e segura. Assista uma breve apresentação do sistema e confira.

Autor do Artigo

João Pimenta

Engenheiro de Produção pela UERJ, Sócio e líder de suporte na Nomus. João trabalhou em diversos projetos de consultoria com a Coppe da UFRJ desenvolvendo soluções para MPEs. Participação estratégica e gerenciamento em centenas de projetos de implantação do Nomus ERP Industrial em indústrias dos mais diversos segmentos. Atuação estratégica e liderança nas áreas de gestão, suporte, análise de dados/BI, infraestrutura, desenvolvimento, implantação, sucesso do cliente e financeiro. Movido pela inovação, melhoria contínua dos processos e com foco total na satisfação dos clientes e colaboradores.

Encontre João Pimenta nas redes sociais:

Participe! Deixe o seu comentário agora mesmo: