5 Principais dificuldades do setor industrial alimentício

Atualizado em 19/02/26 - Escrito por Thiago Leão na(s) categoria(s): Estratégia / Processos e Organização / Produção / Qualidade

A indústria de alimentos tem crescido de forma acelerada no Brasil. No entanto, esse crescimento nem sempre é acompanhado por melhorias na gestão. Muitas empresas do setor alimentício, ao expandirem sua operação, enfrentam dificuldades para manter o controle da produção, dos estoques e do atendimento aos clientes.

Com base na experiência acumulada em consultorias para indústrias de alimentos, listamos as cinco principais dificuldades enfrentadas por esse segmento — e como você pode superá-las por meio de práticas estruturadas e o uso de um bom sistema de gestão industrial.

Índice do artigo

- 1. Falta de padronização das receitas (fichas técnicas)

- 2. Erros ao multiplicar receitas

- 3. Estoques periféricos sem controle

- 4. Falta de comunicação entre atendimento e fábrica

- 5. Produtos com validade expirada

- Como um sistema de gestão pode resolver esses problemas

- Exemplo de Superação da Indústria Alimentícia

- Como ver na prática essas soluções?

1. Falta de padronização das receitas (fichas técnicas)

A padronização é a base de qualquer processo produtivo eficiente, especialmente na indústria alimentícia. Mesmo que sua produção tenha origem artesanal, é indispensável padronizar as receitas por meio de fichas técnicas detalhadas.

Sem padronização, o produto final pode variar em sabor, textura, aparência e qualidade, comprometendo a experiência do cliente e a reputação da marca.

Exemplo real: Em uma fábrica de bolos, uma equipe seguia rigorosamente a ficha técnica e entregava um produto com qualidade constante. Já outra equipe fazia a receita “de cabeça”, resultando em bolos com variações indesejadas. O problema era a ausência de padrão e controle nas medidas utilizadas.

Solução: Centralize o cadastro das fichas técnicas em um sistema de gestão, garantindo que todas as etapas da produção sigam os mesmos parâmetros, independentemente da equipe envolvida.

2. Erros ao multiplicar receitas

Um erro comum é a falha na conversão de receitas. Quando a produção precisa ser ampliada, é frequente ouvir que “dobraram a receita, mas o produto não saiu como deveria”.

Esse tipo de falha geralmente ocorre por erros nos cálculos proporcionais dos ingredientes.

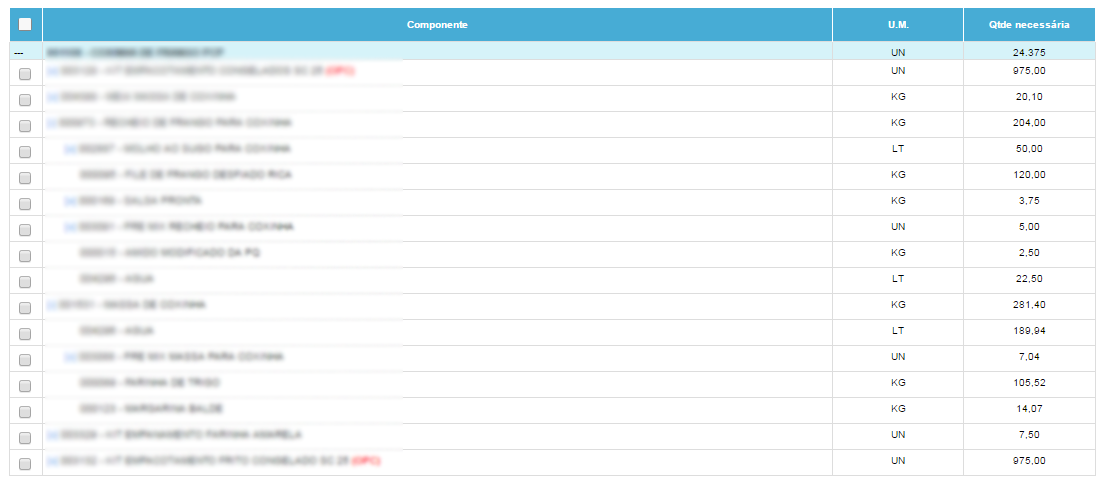

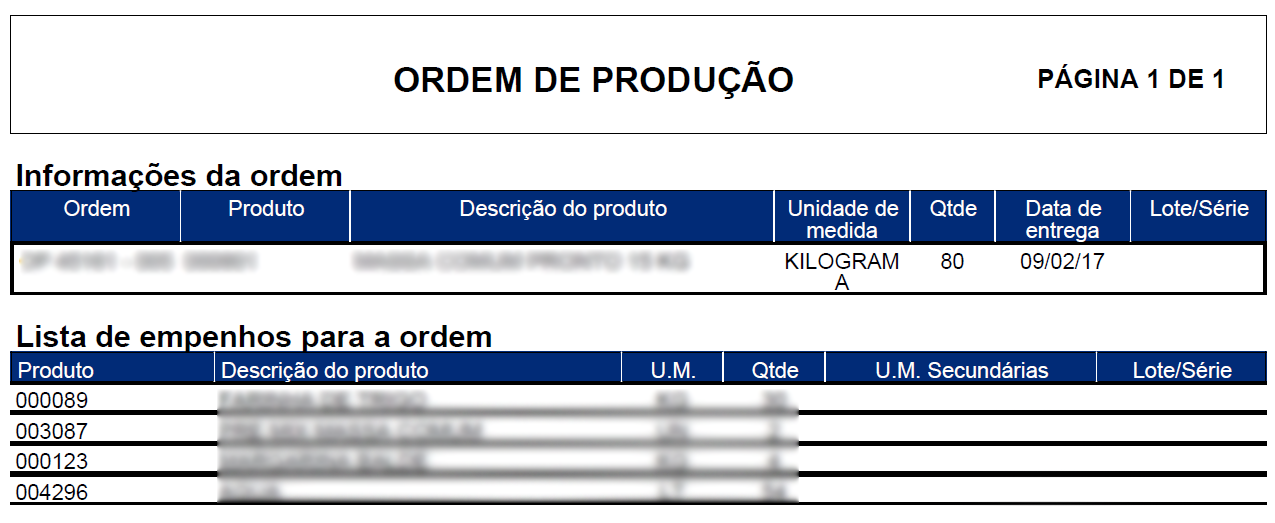

Solução: Use sistemas que geram ordens de produção com cálculo automático de insumos (regras de três embutidas). Assim, você elimina o erro humano e assegura precisão na produção em qualquer escala.

3. Estoques periféricos sem controle

É comum ver áreas de produção com estoques próprios, muitas vezes embaixo de bancadas ou armários. Esses estoques “periféricos” estão fora do controle do almoxarifado central, dificultando o acompanhamento de consumo real e favorecendo desperdícios.

Esse problema gera consumo não planejado, dificultando o cálculo dos custos de produção e contribuindo para falhas no abastecimento.

Reflita sobre as perguntas abaixo:

- No fim do dia, sobram insumos na produção?

- As requisições são feitas sem critério, “de olho”?

- A produção é realizada sem seguir ficha técnica?

- Faltam insumos e só se descobre em cima da hora?

Se você respondeu “sim” para mais de uma dessas perguntas, é hora de rever o processo.

Solução:

- Estruture o estoque em Almoxarifado Central, Estoque de apoio, Estoque em processo e Estoque de produtos acabados.

- Baseie as requisições de insumos em empenhos gerados por ordens de produção.

- Integre as movimentações de estoque com o planejamento de produção, usando um ERP industrial.

4. Falta de comunicação entre atendimento e fábrica

Em muitas indústrias alimentícias, principalmente as que atuam com venda direta ao consumidor (B2C), há ruídos na comunicação entre atendimento ao cliente e produção. Isso compromete a separação correta dos pedidos e pode gerar:

- Entregas erradas ou incompletas;

- Produtos enviados sem solicitação;

- Atrasos na expedição.

Solução: Implemente um sistema de gestão de pedidos com integração entre os setores. O uso de painéis de atendimento, semelhantes aos usados em redes de fast food, pode melhorar significativamente o acompanhamento e cumprimento de prazos.

5. Produtos com validade expirada

Controlar a validade dos produtos é uma exigência legal e sanitária. Mesmo assim, notícias sobre apreensões de produtos vencidos ainda são frequentes. As causas mais comuns incluem:

- Falta de registro de lote e validade na entrada;

- Não seguir o método PEPS (Primeiro que Entra, Primeiro que Sai);

- Ausência de controle de saída dos lotes;

- Falta de alertas para produtos próximos do vencimento.

Além de representar risco sanitário e legal, a perda de produtos por vencimento representa prejuízo direto ao caixa da empresa.

Solução: Use um sistema ERP que permita:

- Rastreabilidade completa da entrada à saída.

- Registro de lote e validade por item;

- Controle automático de PEPS;

- Alertas de produtos próximos do vencimento;

Como um sistema de gestão pode resolver esses problemas

Ferramentas como o Nomus ERP Industrial são desenvolvidas para atender exatamente essas dores do setor alimentício. Veja como ele pode ajudar:

Padronização e gestão de receitas

- Cadastro centralizado de fichas técnicas

- Atualização e controle de versões

- Integração com ordens de produção

Emissão automatizada de ordens de produção

- Cálculo automático de insumos com base na produção

- Geração de empenhos para requisição de estoque

- Prevenção de erros humanos no dimensionamento de receitas

Gestão de estoques organizada

- Separação entre estoques central, periférico, em processo e acabados

- Controle rigoroso de movimentações

- Redução de perdas e otimização do uso dos insumos

Atendimento integrado à produção

- Painéis de acompanhamento de pedidos

- Integração com vendas e produção

- Redução de falhas no atendimento

Rastreabilidade de validade e lote

- Indicadores de validade e controle de perdas

- Registro completo da entrada e saída de materiais

- Acompanhamento do vencimento por produto

Exemplo de Superação da Indústria Alimentícia

Uma boa forma de superar suas dificuldades como gestor de indústria alimentícia é conhecer a história de empresas que já enfrentaram os mesmos problemas e atingiram o sucesso.

Trago com exemplo a fábrica de sorvetes Ritz, que representada pelo seu Diretor e sua Gerente de Operações Industriais, respondeu a uma entrevista deste blog sobre como obtiveram ganhos como:

- Tomadas de decisões acertadas com base em dados e relatórios em tempo real;

- Eliminação do delay de troca de informações entre plataformas ERP e Força de Vendas;

- Controle total na gestão financeira.

Assista:

Como ver na prática essas soluções?

A Nomus possui uma solução completa para atender as necessidades da sua indústria. Caso tenha interesse em conhecer mais detalhes, assista uma demonstração do software Nomus ERP Industrial e veja na prática como resolver estes problemas.

Autor do Artigo

Thiago Leão

Engenheiro Mecânico Industrial formado na UERJ, Sócio e diretor comercial da Nomus. Thiago já atuou em fábricas de diversos setores, como: Embarcações, perfuração submarina, metal mecânica, materiais de escritório, alimentício, cosméticos e tubulação.

Encontre Thiago Leão nas redes sociais:

Um comentário

Participe! Deixe o seu comentário agora mesmo:

Excelente artigo! Presencio tais fatos diariamente.