6 resultados impressionantes da gestão da produção em uma indústria real

Atualizado em 6/04/23 - Escrito por Pedro Parreiras na(s) categoria(s): Engenharia de produto / Estratégia / Logística / Processos e Organização / Produção

Fomos ao Rio de Janeiro, visitar e conferir a gestão da produção da empresa SH Fôrmas, que utiliza o software Nomus ERP Industrial. No local pudemos ver grandes mudanças que aconteceram a partir da aplicação da gestão da produção. Entre muitos funcionários, conversamos com o Coordenador Industrial, Daniel Leopoldo, do Grupo SH.

No bate papo, falamos sobre a experiência com a Nomus e os indicadores trazidos após a parceria, citando também, claro, sobre a empresa. Confira abaixo o depoimento trazido pelo Coordenador Industrial do Grupo SH, em texto ou vídeo:

https://www.youtube.com/watch?v=IZvBnRHj0fo

Indicadores de melhoria

Achamos importante trazer para o Blog Industrial, principalmente aos interessados em ter melhorias em seus negócios, no processo e produção. Assim, vamos compartilhar alguns indicadores de melhoria do Grupo SH, após a implementação do sistema de gestão da Nomus.

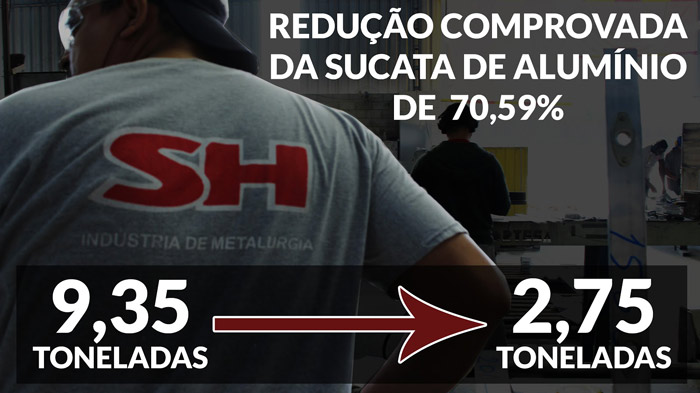

1. Redução de desperdício (Sucata)

Segundo o Diretor Comercial, Luis Claudio Monteiro, que também trouxe seu depoimento no Caso de Sucesso, o número de desperdício de sucata não era medido, quando entrou na empresa, acreditando ser em torno de 30%. Segundo ele, “a cada três peças fabricadas, uma era perdida”. Depois que entrou, começou a fazer medição e percebeu que o desperdício de sucata era de 17%.

Hoje, na empresa, os números caíram consideravelmente. A medição aponta uma redução de 70,59%. Atualmente a medição da sucata está abaixo de 5%, variando entre 3% e 4%, dependendo do mês, que são perdas inerentes do processo, buscando diminuir ainda mais.

Tornando os números mais claros. A produção da SH Fôrmas gira em torno de 55 toneladas, de produção de alumínio. Estamos falando de 5%, desse valor e no passado eram 30% da mesma quantidade de material. Então, é muito dinheiro, uma economia muito grande.

Hoje a empresa consegue gerar melhores informações através do sistema, geradas do setor de engenharia. Da própria lista são extraídas as informações, processadas no Sistema Nomus, gerando as ordens de produção, resultando em melhor qualidade na passagem das informações. A informação que sai no desenho do setor de engenharia é a informação que chega na produção.

Com isso, foi possível fazer várias melhorias. Fazendo plano de corte, priorizando algumas fabricações, que possibilitaram a empresa chegar a essa redução.

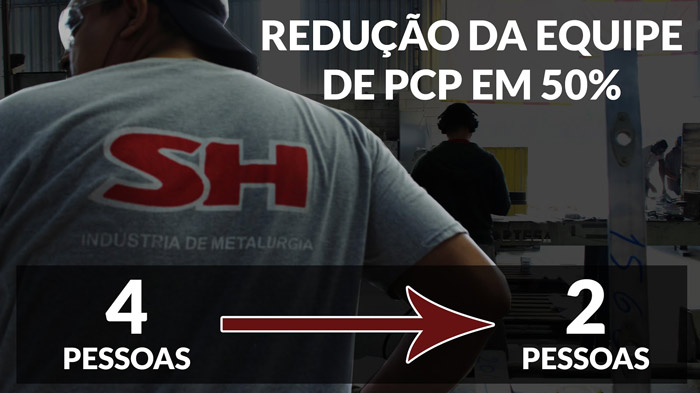

2. Redução da equipe de PCP (Colaboradores foram alocados para outras áreas)

O setor de PCP, antes de trabalhar com o Sistema Nomus, tinham quatro pessoas dedicadas às funções da área. Desde a emissão de ordens de produção, que tomavam mais tempo, até a parte do controle, dia a dia na fábrica, entender a produção. Agora trabalham apenas duas pessoas no processo, reduzindo em 50%, pela facilidade trazida com o sistema de gestão online, na emissão de OPs, no rastreamento.

Hoje é possível saber exatamente as OPs que estão na produção, conseguindo verificar, de uma maneira muito rápida, problemas ocorridos. Isso permitiu enxugar o setor de PCP.

Quando se fala de redução de quatro para duas pessoas, imaginam onde foram parar esses colaboradores. Não tem só o lado de gerar uma demissão, e sim de aproveitar melhor o setor e aproveitar essas pessoas, direcionando para outros setores da empresa.

Também foi possível reduzir o número de horas extras, que não apenas representam economia, mas também qualidade de vida para os trabalhadores e essa foi outra redução importante.

Ficou muito mais simples gerar as OPs e fazer o controle da produção. Além da redução de pessoas, foi possível agregar mais tarefas para o Setor de PCP, que é o coração da empresa, estando envolvido em todas as negociações. Seja no comercial, suprimentos, produção, almoxarifado, o PCP consegue, com o tempo reduzido, se relacionar com outros setores e fazer programações mais assertivas, de compras para estoque, trabalhar com estoque de matéria prima menor, por saber exatamente o quanto será preciso de cada material.

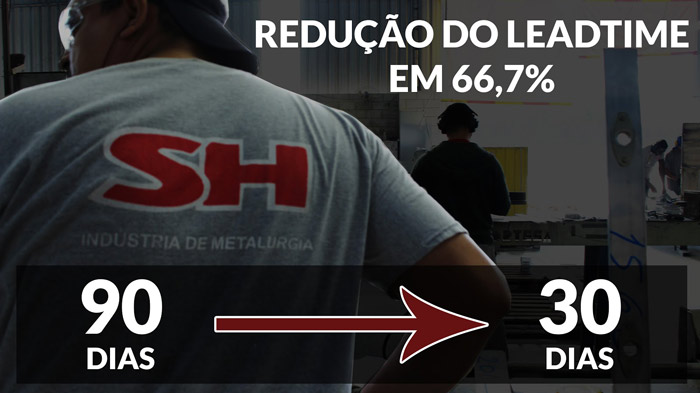

3. Redução do Leadtime

Quando o SH Fôrmas começou a trabalhar com o Lumiform, o leadtime, que é o tempo que fechou o contrato com o cliente até a entrega do produto para o cliente. Então, todas as etapas envolvidas aconteciam em 90 dias, seja a fabricação, montagem, identificação, embalagem e logística. Hoje, muito em conta do que tem sido vivenciado da necessidade dos clientes, foi preciso, de alguma forma, trabalhar para reduzir esse tempo. O Nomus ajudou a migrar de 90 dias para 30 dias.

Essa facilidade de gerar as ordens de produção e fazer o controle, permitiu a SH ser mais assertiva e com isso entregar um produto final aos clientes com 30 dias. Existiram casos de entrega de um jogo de fôrma em 25 dias. A gestão da produção permitiu que o processo fosse mais dinâmico.

4. Redução no tempo de Plano de corte

Tudo que precisava ir para a produção era feito manualmente e levava em torno de 2 dias, para conseguir fazer um jogo de fôrmas inteiro. Após a implantação do sistema Nomus, com um relatório, é possível verificar o jogo e o cliente para o plano de corte e a informação é gerada. Em 5 minutos a informação está “na mão” da produção, colocando em prática.

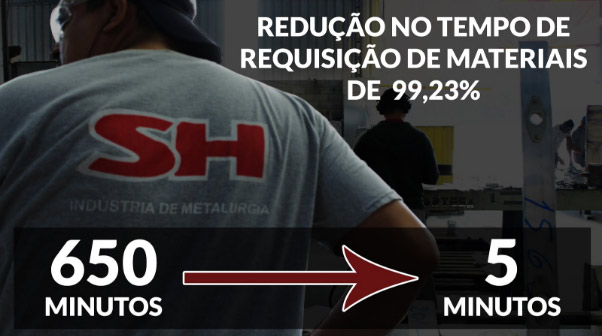

5. Redução no tempo de requisição de materiais

As ordens de produção eram feitas de forma manual, consequentemente a requisição de materiais também. O tempo estimado era de aproximadamente 10 horas e 50 minutos, colocando uma média de 65 OPs por jogo e 10 minutos para cada requisição. Hoje, através dos relatórios de dashboard da Nomus é possível fazer a requisição de materiais em 5 minutos.

Após gerar as OPs, os relatórios já estão online, prontos para ser impressos e entregues nos almoxarifado e produção a informação de matéria prima. Assim, o processo consegue ser feito de maneira rápida, com um jogo de fôrma atrás do outro, ganhando tempo, trazendo outro benefício, a já falada redução do leadtime.

Apesar de acelerar a produção, não gera estoque de produto acabado, pela produção ocorrer por encomenda. Hoje, com a precisão alcançada evitou que fosse produzido uma quantidade maior do que a necessária, como antigamente.

Na indústria existe uma série de indicadores. Então, é verificado quais são as áreas que não estão performando como deveriam ou que tenham oportunidade de melhorar e pegam os problemas para levar aos indicadores, medir e tomar ações de melhoria para esse ponto.

Existia um problema muito grande de sobra de peças. O que gerava isso? A produção é sob demanda, o cliente traz um projeto e é fabricado exatamente o que for necessário. Mas, com a confecção de OPs manuais, tinha muita interferência humana no processo, que por vezes solicitava fabricações extras do que era necessário. Estamos falando de 2, 3 mil peças por jogo, então, é um volume bem grande. É muito fácil uma pessoa na confecção de uma ordem de produção errar e solicitar a fabricação de um material a mais.

6. Redução do estoque de produto acabado

Gerava em torno de 30 peças, por mês, de sobra. Hoje o histórico é de 0 sobras, estoque 0 de produto acabado. É fabricado exatamente o necessário para montar o jogo de fôrma, fazer a montagem, identificação, desmontar, mecanizar tudo e ver a área de montagem limpa, sem nenhum painel sobrando, que era um grande problema, de tempos atrás.

Veja na prática

Melhorias como essas, que ocorreram na empresa SH, são frutos do sistema de gestão. É possível conferir as mudanças na prática, ao assistir uma apresentação do Nomus ERP Industrial, o software de gestão focado em indústrias e desenvolvido por engenheiros de produção.

Participe! Deixe o seu comentário agora mesmo: